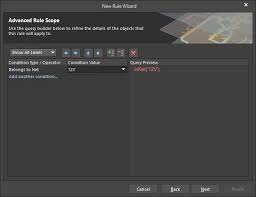

Guide dInitiation à la conception de circuits imprimés

Guide dInitiation à la conception de circuits imprimés

carte de circuit imprimé et la création des sorties requises pour sa fabrication. Appuyez deux fois sur Ctrl-Z pour annuler la commande Un-Route All et le ...

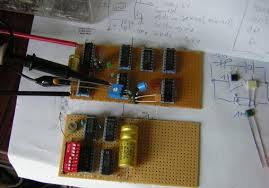

TP Atelier Electronique Pratique: Réalisation dun Circuit Imprimé

TP Atelier Electronique Pratique: Réalisation dun Circuit Imprimé

6 - Gravure à l'anglaise et perçage avec un logiciel spécialisé et une machine automatique. 7 - Utilisation d'une plaque d'expérimentation pré percée. Mais

Réalisation dun circuit imprimé

Réalisation dun circuit imprimé

10 janv. 2012 6. Gravure. Placez la plaque présensibilisée dans la graveuse en suivant bien les consignes de sécurité. Réglez la minuterie sur 20 min. Le ...

Étude et réalisation de circuits imprimés sur substrats polymères 3D

Étude et réalisation de circuits imprimés sur substrats polymères 3D

1 mars 2016 La Figure 6 montre des exemples industriels1 dont la fabrication repose sur des procédés. (injection bi-matière structuration laser

RÉALISATION DUN CIRCUIT IMPRIME AVEC LA CNC 3018

RÉALISATION DUN CIRCUIT IMPRIME AVEC LA CNC 3018

Ainsi le Z est parfaitement défini. Pour terminer

PARTIE 2 REALISATION DUN CIRCUIT IMPRIME A PARTIR DE

PARTIE 2 REALISATION DUN CIRCUIT IMPRIME A PARTIR DE

6 – Relier la pince crocodile noir sur le fil précédemment soudé. 7 – Fixer la pince crocodile rouge sur l'outil. 8 – Réaliser les POM (Prises d'Origine Machine)

Conception et fabrication des circuits imprimés rigides

Conception et fabrication des circuits imprimés rigides

10 nov. 2013 De plus la notion d'épaisseur standard de 1

La réalisation dune carte électronique : les logiciels les différentes

La réalisation dune carte électronique : les logiciels les différentes

- 6 -. H.E.L. – I.S.E.T. – Laboratoire électronique – Prof. : Jamart J-F. Page 6 Le typon sera utilisé pour réaliser le circuit imprimé par photogravure ...

Technologie de circuits imprimés

Technologie de circuits imprimés

6 et 8 couches dont le matériau a une épaisseur 100 mm ou ... Le contour externe de votre circuit imprimé peut être réalisé par rainurage

prise en main de fritzing (3) concevoir un circuit imprimé (pcb)

prise en main de fritzing (3) concevoir un circuit imprimé (pcb)

Quand vous connaitrez bien les outils de conception et les possibilités de Fritzing réaliser de beaux circuits imprimés sera plus facile. Le logiciel est en

REALISATION DUN CIRCUIT IMPRIME

REALISATION DUN CIRCUIT IMPRIME

Un circuit électronique est un ensemble constitué de composants (résistances condensateurs

PARTIE 2 REALISATION DUN CIRCUIT IMPRIME A PARTIR DE

PARTIE 2 REALISATION DUN CIRCUIT IMPRIME A PARTIR DE

REALISATION D'UN CIRCUIT IMPRIME A. PARTIR DE FICHIERS G-CODE AVEC LA. COMMANDE NUMERIQUE CNC 3018. Pointe Javelot. Repère traits fins

TP Atelier Electronique Pratique: Réalisation dun Circuit Imprimé

TP Atelier Electronique Pratique: Réalisation dun Circuit Imprimé

6 - Gravure à l'anglaise et perçage avec un logiciel spécialisé et une machine automatique. 7 - Utilisation d'une plaque d'expérimentation pré percée. Mais

RÉALISATION DUN CIRCUIT IMPRIME AVEC LA CNC 3018

RÉALISATION DUN CIRCUIT IMPRIME AVEC LA CNC 3018

Matériel nécessaire pour cette activité. - Une machine CNC 3018 doit disposer d'un câblage pour une détection automatique du. Z (Z-Probe). - une pointe javelot.

Conception dun circuit imprimé Réalisation dune carte Mini-projet

Conception dun circuit imprimé Réalisation dune carte Mini-projet

Afin de concevoir le typon notre professeur Mr xxxxx nous a proposé quelques circuits imprimés réalisés à l'aide du logiciel.

Réalisation de circuits imprimés

Réalisation de circuits imprimés

REALISATION DE CIRCUITS IMPRIMES. 1 ) Introduction : Il est parfois intéressant et utile de réaliser soit même des circuits imprimés simples.

Conception et fabrication des circuits imprimés rigides

Conception et fabrication des circuits imprimés rigides

12 sept. 2014 6. 3.2. Dimensions des plages de cuivre (pistes pastilles…) . ... Le point de départ de la conception du circuit imprimé est la.

La réalisation dune carte électronique : les logiciels les différentes

La réalisation dune carte électronique : les logiciels les différentes

La fabrication d'un circuit imprimé. SOMMAIRE. Introduction. I - La conception sur ordinateur. 1 - Réalisation du schéma. 2 - Router

Conception et fabrication des circuits imprimés rigides

Conception et fabrication des circuits imprimés rigides

10 nov. 2013 à la conception des circuits imprimés. Citons notamment le dessin des ... 6. 3.2. Dimensions des plages de cuivre (pistes pastilles…) .

Réalisation dun circuit imprimé

Réalisation dun circuit imprimé

De plus cette méthode ne permet pas de réaliser les circuits imprimés en série : si 6. Gravure. Placez la plaque présensibilisée dans la graveuse en.

[PDF] TECHNOLOGIE et REALISATION de CIRCUITS IMPRIMES - Cours

[PDF] TECHNOLOGIE et REALISATION de CIRCUITS IMPRIMES - Cours

Ce logiciel permet de réaliser les opérations de saisie de schéma placement des composants et routage des cartes (prix : 1 000€ par poste) figure 26 :

Cours 7 La fabrication dun circuit imprimé – Cours Projets Divers

Cours 7 La fabrication dun circuit imprimé – Cours Projets Divers

Nous étudierons tout d'abord la conception par ordinateur du circuit électronique puis la préparation du circuit imprimé et pour terminer la mise en place

realisation dun circuit imprimé de a ? z - PDFprof

realisation dun circuit imprimé de a ? z - PDFprof

PDF Télécharger Réalisation d 'un circuit imprimé - Gecifnet realisation d'un circuit imprimé de a ? z réalisation de typonfaire un circuit imprimé sans

[PDF] 035-Realisation-de-circuits-imprimespdf

[PDF] 035-Realisation-de-circuits-imprimespdf

1 ) Introduction : Il est parfois intéressant et utile de réaliser soit même des circuits imprimés simples en électronique La technique de fabrication est

[PDF] Conception dun circuit imprimé Réalisation dune carte Mini-projet

[PDF] Conception dun circuit imprimé Réalisation dune carte Mini-projet

Afin de concevoir le typon notre professeur Mr xxxxx nous a proposé quelques circuits imprimés réalisés à l'aide du logiciel

[PDF] TP Atelier dElectronique Pratique -- Circuit Imprimé - Technologue pro

[PDF] TP Atelier dElectronique Pratique -- Circuit Imprimé - Technologue pro

Cette TP décrive de A à Z comment réaliser un circuit imprimé il ne fait qu'indiquer quelques unes des méthodes que l'on peut employer Les méthodes décrites

REALISATION DUN CIRCUIT IMPRIME - PDF Téléchargement Gratuit

REALISATION DUN CIRCUIT IMPRIME - PDF Téléchargement Gratuit

REALISATION D'UN CIRCUIT IMPRIME 1 Introduction 1 1 Généralité Un circuit électronique est un ensemble constitué de composants (résistances condensateurs

[PDF] Réalisation dun circuit imprimé - Gecifnet

[PDF] Réalisation dun circuit imprimé - Gecifnet

10 jan 2012 · La méthode la plus utilisée aujourd'hui pour réaliser un circuit imprimé consiste à utiliser un typon représentant

(PDF) Comment fabriquer vos circuits imprimés facilement

(PDF) Comment fabriquer vos circuits imprimés facilement

du futur circuit imprimé par l'intermédiaire de papier car- - La lampe UV ou le photocopieur dont le tube servira à bone réaliser “l'impression” du support

[PDF] Tutoriel sur la conception de circuits imprimés avec Pads

[PDF] Tutoriel sur la conception de circuits imprimés avec Pads

Ce tutoriel explique les étapes nécessaires à la réalisation d'un schéma électrique pour ensuite créer un circuit imprimé à l'aide des outils PADS de Mentor

ARTICLE

TECHNIQUES DE L'INGÉNIEUR

L'expertise technique et scientique de référenceTechniques de l'Ingénieur p2645Spectrométrie de masse - Principe

et appareillageDate de publication : 12/09/2014

Par :Cet article fait partie de la base documentaire :

Mesures - Analyses

Dans le pack : Mesures - Analyses

et dans l'univers : Technolgies de l'informationDocument délivré le : 23/06/2014

Pour le compte : 7200100403 - techniques ingenieur // marie LESAVRE //217.109.84.129

Pour toute question :

Service Relation clientèle - Techniques de l'Ingénieur249 rue de Crimée - 75019 - Paris

par mail infos.clients@teching.com ou au téléphone 00 33 (0) 1 53 35 20 20 Copyright © 2014 | Techniques de l'Ingénieur | tous droits réservésGuy BOUCHOUX

Professeur à l'université Paris XI (Orsay), École Polytech nique, DCMR, PalaiseauMichel SABLIER

Chargé de recherches au CNRS, École Polytechnique, DCMR, PalaiseauGuy BOUCHOUX

Professeur à l'université Paris XI (Orsay), École Polytech nique, DCMR, Palaiseau Michel SABLIER Chargé de recherches au CNRS, École Polytechnique, DCMR, Palaiseau Cet article peut être traduit dans la langue de votre choix.Accédez au service Traduction à la demande dans votre espace " Mon compte ». (Service sur devis)

e3342 Conception et fabrication des circuits imprimés rigides10/11/2013

Eric CADALEN

Ingénieur en science des matériaux

Cartes électroniques : technologies et conceptionÉlectronique

Électronique - Automatique

15/09/2015

7200034092 - // techniques INGENIEUR // 195.25.183.153

Copyright © 2015 Techniques de l'Ingénieur

Toute reproduction sans autorisation du Centre français d'exploitation du droit de copie est strictement interdite. - © Editions T.I.E 3 342v2 - 1E 3 342v2

11 - 2013

Conception et fabrication

des circuits imprimés rigides parEric CADALENIngénieur en science des matériaux

1.Présentation générale..........................................................................E 3 342v2- 2

1.1Aperçu de la technologie des circuits imprimés.................................... - 2

1.2Méthodologie de conception................................................................... - 3

2.Données d'entrée de la conception................................................. - 3

2.1Critères de performance........................................................................... - 3

2.2Composants et technologies d'assemblage........................................... - 5

3.Paramètres de la conception............................................................. - 6

3.1Éléments du tracé ..................................................................................... - 6

3.2Dimensions des plages de cuivre (pistes, pastilles...)........................... - 9

4.Matériaux et procédés de fabrication. Contrôles associés....... - 11

4.1Matériaux usuels....................................................................................... - 12

4.2Matériaux bannis ...................................................................................... - 13

4.3Empilage.................................................................................................... - 13

4.4Mise en panneaux..................................................................................... - 14

4.5Traçabilité.................................................................................................. - 14

4.6Gravure et photolithographie .................................................................. - 14

4.7Dépôts........................................................................................................ - 15

4.8Aspect ratio des trous métallisés............................................................. - 15

4.9Contrôle du circuit imprimé fini............................................................... - 15

5." Boîte à outil » et retours d'expérience pour améliorer

la mise en oeuvre................................................................................... - 17

5.1Routage en courant continu..................................................................... - 17

5.2Routage en courant variable.................................................................... - 17

5.3Technologie Max Copper......................................................................... - 17

5.4Tear drop ................................................................................................... - 17

5.5Oméga........................................................................................................ - 17

5.6Liaison thermique..................................................................................... - 18

5.7Optimisation du chemin thermique ........................................................ - 18

5.8Équilibrage du cuivre dans le circuit imprimé. Pastillage ..................... - 18

5.9Microvias ................................................................................................... - 18

5.10Finition des métallisations externes........................................................ - 19

5.11Nature du cuivre de base ......................................................................... - 20

5.12Diélectrique et empilement...................................................................... - 20

5.13Vernis épargne.......................................................................................... - 20

5.14Via in pad................................................................................................... - 20

5.15Échange d'informations entre le concepteur et les industriels............. - 20

5.16Outils logiciels........................................................................................... - 21

6.Évolutions................................................................................................ - 21

6.1Matériaux................................................................................................... - 21

6.2Procédés .................................................................................................... - 22

7.Conclusion............................................................................................... - 23

Pour en savoir plus.......................................................................................... Doc. E 3 342v2Parution : novembre 2013 - Ce document a été délivré pour le compte de 7200034092 - // techniques INGENIEUR // 195.25.183.153

Ce document a été délivré pour le compte de 7200034092 - // techniques INGENIEUR // 195.25.183.153

Ce document a été délivré pour le compte de 7200034092 - // techniques INGENIEUR // 195.25.183.153tiwekacontentpdf_e3342

CONCEPTION ET FABRICATION DES CIRCUITS IMPRIMÉS RIGIDES ___________________________________________________________________________

Toute reproduction sans autorisation du Centre français d'exploitation du droit de copie est strictement interdite. - © Editions T.I.E 3 342v2 - 2 e concepteur de circuits imprimés aura la satisfaction d'obtenir de bons résultats, s'il tient compte des impératifs de fabrication, ce qui signifie qu'il devra avoir une bonne connaissance des procédés, des différentes méthodes, des équipements et, bien sûr, du personnel nécessaire à la construction du pro- duit. La dérive peut être rapide, et l'on rencontre souvent le cas de circuits non réalisables industriellement car leurs caractéristiques mécaniques sont en dehors des limites du savoir-faire de la plupart des fabricants. Bien sûr, on trou- vera la parade pour néanmoins obtenir le produit terminé, mais à quel prix ? L'un des objectifs de ce document est de faire prendre conscience au concep- teur des avantages qu'il peut apporter à sa société, s'il tient compte des difficultés qu'aura un fabricant lors de la réalisation du circuit imprimé. Avant de commencer tout travail, le concepteur doit se poser certaines questions telles que : - quelles sont les fonctions que le circuit imprimé devra remplir ? - quels types de composants y seront implantés (traversants, composants montés en surface, actifs, passifs, etc.) ? - les lignes devront-elles avoir une impédance déterminée et tolérancée ? - la technologie du futur circuit imprimé nécessitera-t-elle des blindages par des lignes reliées à la masse, afin d'éviter les problèmes éventuels de diaphonie ? - la vitesse de propagation des signaux est-elle imposée, ainsi que les pertes diélectriques ? - quelle sera la quantité de circuits à réaliser ? - où seront fabriqués les produits ? Quel est le niveau de " savoir-faire » du manufacturier ? Déjà, à partir des réponses fournies, on verra apparaître des éléments qui détermineront, plus tard, la construction du circuit, tels que : - le matériau de base ; - le format détouré du circuit imprimé ; - la grille de perçage ; - le diamètre des trous des composants et des vias (sans composants). C'est à partir du composant que l'on doit implanter sur le circuit que l'on va concevoir progressivement le produit, car déjà le diamètre du trou est imposé au concepteur [composant traditionnel ou composant monté en surface (CMS)], puis celui de la pastille qui va recevoir ce trou, ce qui déterminera la largeur des pistes, leur espacement et leur nombre possible à placer entre deux pastilles. Cette technique de circuits imprimés rigides bénéficie de plus de 70 ans d'expérience et ce document permet d'orienter le concepteur sur les règles de base en permettant de définir un dessin en connaissance de cause. L1. Présentation générale

1.1 Aperçu de la technologie des circuits

imprimés Rappelons en préambule que le circuit imprimé est au départ un produit européen inventé par le Dr P. Eisler. Depuis le premier circuit fabriqué en Grande-Bretagne en 1942, le circuit imprimé représente approximativement en Europe une industrie employant près de 50 000 personnes travaillant dans 1 000 entreprises dont400 ateliers de fabrication [1]. L'Europe représente, en 2012, 5 % de

la production mondiale de " cartes électroniques » dont la techni- que s'est uniformisée et répond aujourd'hui à des standards mon- diaux au niveau industriel. Le circuit imprimé est un support isolant sur lequel des pistes de cuivre réalisent la quasi-totalité des connexions entre les compo- sants qu'il supporte. Le support isolant résulte de l'association d'une résine et de charges ce qui permet de réaliser le stratifié (ensemble de couches empilées et orientées suivant un ordre de drapage et rendues solidaires par l'opération de polymérisation). Le stratifié est ensuite recouvert d'une fine pellicule de cuivre (< 70μm) fortement collée sur le support. Le traitement consiste à supprimer le cuivre par attaque chimique là où il n'y pas de liaison à assurer et à le laisser là où, au contraire, on veut former les pis- tes reliant les composants. Le stratifié peut alors être percé d'une pastille de cuivre côté recto vers une autre pastille de cuivre côté verso. Ces pastilles seront ultérieurement connectées par un dépôt de cuivre recou- vrant le fût du trou débouchant et les pastilles. Ce stratifié peut constituer un " double face » ou bien être une couche interne d'un " multicouche ». Pour réaliser un multicouche, le préimprégné (association de fibres et de résines dans un état de prépolymérisation - stade " B » - adapté à la mise en oeuvre) estdisposé entre chaque feuille de stratifié. Le cuivre préalablementParution : novembre 2013 - Ce document a été délivré pour le compte de 7200034092 - // techniques INGENIEUR // 195.25.183.153

Ce document a été délivré pour le compte de 7200034092 - // techniques INGENIEUR // 195.25.183.153

Ce document a été délivré pour le compte de 7200034092 - // techniques INGENIEUR // 195.25.183.153tiwekacontentpdf_e3342

Toute reproduction sans autorisation du Centre français d'exploitation du droit de copie est strictement interdite. - © Editions T.I.E 3 342v2 - 3____________________________________________________________________________ CONCEPTION ET FABRICATION DES CIRCUITS IMPRIMÉS RIGIDES

préparé permettra l'accroche du préimprégné après empilement et pressage de l'ensemble des couches sous haute pression et tem- pérature. Ce multicouche pourra alors être percé sur toute son épaisseur. Le fût du trou débouchant sera alors cuivré à son tour pour relier, par exemple, les pistes internes aux pistes externes via les pastilles. Des couches à haute densité peuvent être ajoutées de part et d'autre du multicouche. L'utilisation de microvias permet alors de densifier, en surface, les " intraconnections » du circuit imprimé et donc les interconnections des composants en surface. Le trou débouchant du multicouche peut être " enterré » ou traverser l'ensemble de la structure.1.2 Méthodologie de conception

L'aptitude d'un circuit imprimé à être fabriqué dans des condi- tions industrielles dépend principalement de la manière dont il a été conçu. Le coût de sa réalisation, les rendements, la qualité du produit terminé sont proportionnels à la qualité de la conception du dessin. Le point de départ de la conception du circuit imprimé est la schématique électrique fonctionnelle du produit. Sur cette base, il faudra délimiter une liste des interconnexions (ou net list) entre chaque entrée /sortie des composants relative au circuit imprimé. Cette liste préfigure les pistes à réaliser sur le circuit imprimé. De plus, la conception du circuit imprimé doit prendre en compte la liste des composants à assembler ou BOM (Bill OfMaterials) ; cette liste va rapidement fixer :

- la position et le mode d'implantation ou " interconnection » donc le type de " package ». En ce qui concerne les technologies de boîtiers, le lecteur pourra se référer aux articles [E3400] et [E3405]. En plus ou en remplacement des traditionnels compo- sants traversants soudés à la vague, on retrouvera par exemple des composants dits CMS (ou Composants Montés en Surface) sur une ou deux surfaces fixés par brasure ou bien des CIF (Compo- sants Insérés en Force) dits press fit dans les trous traversants du circuit imprimé ; - la taille du composant, l'espace entre entrées et sorties ainsi que leurs tailles et positions (périphériques ou surfaciques pour un boîtier à billes par exemple) ; - les fonctions et caractéristiques attachées à chaque entrée ou sortie. Une sortie de masse répétée plusieurs fois sur un compo- sant n'aura pas la même criticité qu'une entrée ou sortie de signal unique par exemple. La BOM est alors extraite de la librairie de composants de l'outil CAO de design et se superpose à la schématique électrique fonc- tionnelle du produit. Après avoir réuni ces éléments (net list + BOM + schématique), la conception du circuit imprimé peut débuter par une revue pour appréhender et alerter sur les difficultés qui seront rencontrées en fonction du besoin. Sur la base de ces données d'entrée et à partir des réponses fournies, on verra apparaître des éléments qui détermineront, plus tard, la construction du circuit, donc les données de sortie de l'étape de conception tels que : le matériau de base, le format détouré du circuit imprimé, le diamètre des trous des composants, des vias ... La conception du circuit imprimé ne justifierait pas cet article sans l'apport d'outils ou retours d'expérience permettant de mini- miser les contraintes inhérentes au procédé de fabrication mais aussi à l'application ! Ceci peut se résumer dans le " logigramme » de la figure1.2. Données d'entrée

de la conception2.1 Critères de performance

Les performances ou spécifications vont être en interaction avec les procédés de fabrication du circuit imprimé et vont être à consi- dérer avec les données d'entrée. L'application va généralement rapidement dégager trois niveaux d'exigence de fabrication directement en rapport avec les règles de conception : - circuit imprimé standard mettant en oeuvre les procédés classiques ; - circuit imprimé avancé mettant en oeuvre des contrôles qualité additionnels ; - circuits imprimés prototypes en limite de " capabilité » néces- sitant une revue, d'où une hausse des temps de fabrication et une baisse des rendements à prévoir. À partir des critères de performance, l'objectif est de rendre compatibles les paramètres clefs des procédés de fabrication, et notamment les plus critiques : - largeur minimale de piste, fixée par les performances électri- ques requises ; - espacement minimal entre pistes, fixé par les performancesélectriques requises ;

- différence minimale entre diamètre pastille et diamètre de trou non métallisé ou métallisé ; - tolérances de superposition d'une face à l'autre ; - largeur radiale minimale des trous ; - tolérance de position des pastilles sur la grille.2.1.1 Niveau de résistance environnementale

Le niveau de fiabilité requis est fixé par l'application envisagée et va varier suivant le niveau d'intégration du circuit imprimé, les choix technologiques et industriels retenus. Même si des logiciels performants de simulation permettent de prédire le comportement en vieillissement du circuit imprimé, des tests environnementaux sur le système sont nécessaires pour valider leur influence sur le circuit imprimé. Ce retour d'expérience a permis d'établir un lien entre les perfor- mances du système et les caractéristiques du circuit imprimé. Le niveau de fiabilité requis et les performances exigées condui- sent à trois classes de circuits imprimés (définies par la série de Exemple : l'épaisseur de cuivre dans le fût d'un trou débouchant doit être épaissie typiquement au-dessus de 25μm pour supporter les contraintes environnementales et assurer la fiabilité du circuit imprimé. Figure 1 - Logigramme générique de conception de circuits imprimésContraintes de

fabricationBoîte à outils :

retour d'expérienceParamètres de

conception du PCB rigideDonnées

d'entrée de la conceptionDonnées

de sortie de laconceptionParution : novembre 2013 - Ce document a été délivré pour le compte de 7200034092 - // techniques INGENIEUR // 195.25.183.153

Ce document a été délivré pour le compte de 7200034092 - // techniques INGENIEUR // 195.25.183.153

Ce document a été délivré pour le compte de 7200034092 - // techniques INGENIEUR // 195.25.183.153tiwekacontentpdf_e3342

CONCEPTION ET FABRICATION DES CIRCUITS IMPRIMÉS RIGIDES ___________________________________________________________________________

Toute reproduction sans autorisation du Centre français d'exploitation du droit de copie est strictement interdite. - © Editions T.I.E 3 342v2 - 4 normes IPC-6010) utilisées aussi pour normaliser l'acceptabilité des circuits imprimés après fabrication (norme IPC A 600) ment qualifié d'application grand public nécessitant essentiel- lement de garantir la fonctionnalité électrique... sans prendre en compte un vieillissement en cas d'utilisation en conditions extrêmes ! la durée de vie doit être évaluée et pendant laquelle les pan- nes " équipement » ne sont pas souhaitées même si elles ne sont pas critiques. (exemple : électronique embarquée en aéronautique ou même implantée en médical) pour lesquels la durée de vie doit être caractérisée dans l'environnement et où aucune panne ne peut être tolérée.2.1.2 Performances électriques

Pour une vue détaillée des performances électriques, le lecteur pourra se référer à l'article [E3450] sur la simulation des circuits analogiques et mixtes. Les performances électriques sont fonction de l'application et nécessitent quelques précautions qui se classent typiquement suivant trois types de routage. ?Routage en courant continu: c'est la tension admissible qui va fixer l'espacement entre conducteurs lors de la conception. De même, l'intensité admissible va permettre de fixer la section des pistes et, en pratique, essentiellement leur largeur pour des épais- seurs prédéfinies. ?Routage en courant variable ou HF: chaque piste active pré- sente par rapport à une piste ou plan de référence une inductance et une capacitance. La ligne de transmission formée nécessite, pour transmettre une puissance maximale, de s'approcher de la partie réelle de l'impédance caractéristique assimilable à une résis- tance pure en négligeant les inductances, capacitances et conduc- tances parallèles, ce qui ne peut jamais être le cas. Par conséquent, les paramètres influant sur l'impédance et donc l'adaptation d'impédance dans un circuit imprimé en HF sont prin- cipalement, outre la permittivité du matériau : - l'épaisseur des diélectriques : lorsque la distance du plan de masse à la piste logique augmente, l'impédance augmente ; - les dimensions de la piste : lorsque l'épaisseur ou la largeur de la piste diminuent, l'impédance augmente. Il faut toutefois noter que l'influence de la largeur de piste est nettement prépondérante sur celle de l'épaisseur, influente uniquement dans des conditions particulières. À fréquence élevée et pour des impulsions rapides, ces condi- tions d'adaptation deviennent primordiales et nécessitent la défini- tion de lignes à impédance contrôlée en fonction de l'application : telles que : - les lignes différentielles (USB, PCIe, SATA, HDMI, Ethernet) ;quotesdbs_dbs41.pdfusesText_41[PDF] formule manning strickler excel

[PDF] ecriture journalistique formation

[PDF] dsciences libreoffice

[PDF] écrire une note d'intention artistique

[PDF] l'opinion maroc contact

[PDF] extension dsciences

[PDF] abonnement ? l éveil

[PDF] dsciences télécharger

[PDF] l'opinion telephone

[PDF] journal l'opinion adresse

[PDF] l opinion numéro de téléphone

[PDF] greensome golf

[PDF] journaliste l'opinion

[PDF] demande d'aide ? l'embauche pme