MÉTROLOGIE LE DIAGRAMME CAUSE - EFFET

MÉTROLOGIE LE DIAGRAMME CAUSE - EFFET

- Cet outil d'analyse également appelé "diagramme d'Ishikawa" permet en un seul schéma la d) Agir sur LA ou LES causes pour corriger le défaut en donnant des ...

Méthodes de résolution de problème DIAGRAMME CAUSES EFFET

Méthodes de résolution de problème DIAGRAMME CAUSES EFFET

Ne pas oublier d'utiliser l'outil « 5W »(5 pourquoi ?) ISTA. DIAGRAMME CAUSES EFFET. (ISHIKAWA). Qualité. 2emeAnnée. GIM. TD. 2- Analyse. A partir de l'analyse

Présentation de la méthode 1/6

Présentation de la méthode 1/6

❑ Diagramme d'Ishikawa. ❑ « 5 pourquoi ». ❑ Arbre des causes. Variante du diagramme des 6 M. On parle aussi de diagramme 5M … 1. Matière. 2. Machines. 3

Corrige Etude de cas - 2004

Corrige Etude de cas - 2004

Diagramme d'Ishikawa. Matière première. Matériel. Température à cœur trop élevée. Contamination endogène. Température inadéquate de l'aire de réception. Hygiène.

Savoir utiliser le diagramme dIshikawa

Savoir utiliser le diagramme dIshikawa

29 nov. 2018 Aussi appelé diagramme de causes/effets" ou "en arêtes de poisson" l'outil créé par. M. Ishikawa fait partie de ceux à posséder dans sa trousse ...

Corrigé Sujet DCG 2017

Corrigé Sujet DCG 2017

Éléments indicatifs de corrigé. • Définition : coûts 8) Après avoir rappelé ce qu'est le diagramme d'Ishikawa présenter le diagramme qui résulterait.

Diagramme ishikawa exercice corrigé

Diagramme ishikawa exercice corrigé

Diagramme d'ishikawa exercice corrigé pdf. Le principe du diagramme d'Ishikawa est de représenter graphiquement les différentes causes potentielles d'un

cours évaluation

cours évaluation

3.2.1 Les 5M Diagramme causes effets ou diagramme d'Ishikawa. 6. 3.2.2 PDCA Les infirmières ont

Lucie CHAUTARD

Lucie CHAUTARD

•Diagramme des 5M diagramme d'Ishikawa

TD GESTION DE LA QUALITE 2018

TD GESTION DE LA QUALITE 2018

Classez ces causes dans 5 familles puis créez le diagramme d'Ishikawa : MILIEU. METHODE. MAIN D'OEUVRE. MACHINE. MATIERES. AUTRES. 3. Compléter le diagramme

MÉTROLOGIE LE DIAGRAMME CAUSE - EFFET

MÉTROLOGIE LE DIAGRAMME CAUSE - EFFET

Cet outil d'analyse également appelé "diagramme d'Ishikawa" permet en un d) Agir sur LA ou LES causes pour corriger le défaut en donnant des solutions.

Diagramme ishikawa exercice corrigé pdf

Diagramme ishikawa exercice corrigé pdf

Diagramme ishikawa exercice corrigé pdf. Le Diagramme d'Ishikawa du nom de son inventeur

Diagramme ishikawa exercice corrigé

Diagramme ishikawa exercice corrigé

Diagramme ishikawa exercice corrigé classe de terminal graphique pareto rentabilité et risque du portefeuille exercices corrigés sur les options call et ...

Mission 1 - Analyser les causes dun problème Corrigé

Mission 1 - Analyser les causes dun problème Corrigé

Corrigé. Durée : 1h. Source Word

ExarisInfo 38 - resolution de pb

ExarisInfo 38 - resolution de pb

Les 5 Pourquoi vont permettre d'alimenter le diagramme d'Ishikawa en La résolution de problèmes est un exercice difficile davantage encore lorsqu'elle ...

3. Résolution de problèmes

3. Résolution de problèmes

11 oct. 2012 Outils 2 - Diagramme causes-effet (Ishikawa). Le diagramme d'Ishikawa visualise les causes possibles d'un problème et permet de déterminer ...

Présentation de la méthode 1/6

Présentation de la méthode 1/6

Dr. Rémi Bachelet. Maître de conférences à Centrale Lille. ? Diagramme d'Ishikawa. ? « 5 pourquoi ». ? Arbre des causes. Diagramme causes-effet.

Management de projet V2.pdf

Management de projet V2.pdf

3.4 : Diagramme Ishikawa p.48 Exercice 1 : Pour réaliser le projet total de ... corrections pour essayer de corriger complètement le risque.

Méthode de résolution de problèmes chez un équipementier

Méthode de résolution de problèmes chez un équipementier

Figure 12: Schéma du diagramme d'Ishikawa [source: auteur] . Le même exercice a été réalisé pour les limites du QRQC. Limites QRQC. Commentaires.

Analyse de la chaine de valeur interne et mise en place dun projet

Analyse de la chaine de valeur interne et mise en place dun projet

18 janv. 2014 3.5.1 Diagramme d'ishikawa . ... Études de cas et exercices corrigés en gestion de production Les Éditions d'Organisation

DIAGRAMME D’ISHIKAWA : CAUSE A EFFET

DIAGRAMME D’ISHIKAWA : CAUSE A EFFET

Il est élaboré en plusieurs étapes : 1)Décrire le problème ou la défaillance 2)Déterminer les causes qui ont pu déclencher le problème En général on utilise soit le Brainstorming soit la méthode des 5M 3)Tracer le squelette du diagramme d’Ishikawa (sous forme d’arêtes de poisson) en y mentionnant les 5M

Le DIAGRAMME d’ISHIKAWA (Résolution de problèmes) N°8

Le DIAGRAMME d’ISHIKAWA (Résolution de problèmes) N°8

Kaoru ISHIKAWA (1915-1989) après avoir obtenu son doctorat lança le mouvement des Cercles de Contrôle de la Qualité en 1962 et avec la société Nippon Telephone & Telegraph ils furent à l'origine du concept de Qualité Totale 2) DESCRIPTION DU DIAGRAMME ;

Searches related to diagramme ishikawa exercice corrigé pdf PDF

Searches related to diagramme ishikawa exercice corrigé pdf PDF

LE DIAGRAMME CAUSE - EFFET 2 ) Principe: - La construction du diagramme d'Ishikawa est basée sur la réflexion d’un travail de groupe a) Pratiquer auparavant un brainstorming et trouver toutes les causes possibles au défaut de qualité Chacun doit émettre ses opinions librement sur les origines possibles

Comment construire un diagramme d’Ishikawa ?

La construction du diagramme d’Ishikawa est base sur un travail de groupe. Il est élaboré en plusieurs étapes : 1) Décrire le problème ou la défaillance. 2) Déterminer les causes qui ont pu déclencher le problème. En général, on utilise soit le Brainstorming, soit la méthode des 5M.

Qu'est-ce que le diagramme d'Ishikawa ?

A chaque concept correspondait un idéogramme, d’où l’emploi fréquent de dessins ou d’idéogrammes. Celui d’Ishikawa unique en son genre permet de décrite les causes, les variables d’un processus. Le diagramme d'Ishikawa est également appelé le diagramme causes- effet, le diagramme en arête de poisson ou la méthode des 5M.

Quels sont les bénéfices du diagramme Ishikawa ?

Au cours de cet article, nous avons certainement pris conscience et bien saisi toute la portée, pertinence et grandeur de ce prodigieux outil de travail qui nous est parvenu du merveilleux pays du soleil levant, le Japon. Le diagramme ishikawa nous offre moult bénéfices dans notre vie active : Élaboration de judicieux plans d’action.

Quelle est l’origine du diagramme de causes à effets ?

1) ORIGINE Le diagramme de causes à effets fait partie des outils de résolution de problème les plus répandus, il porte aussi le nom de diagramme en arête de poisson ou diagramme des 5M (ou plus 6-7M) ou enfin diagramme d’ISCHIKAWA qui est le nom de son inventeur.

EXARISINFOn°38-Octobre2009

Page 1/2

Problèmes de contamination

Les clefs d'une résolution de problèmes

efficace La mise en place d'un Système de Management de la Sécurité des Denrées Alimentaires vise à prévenir la contamination des produits par la mise en place de mesures de maîtrise adaptées. Hélas, comme dans tout système, le zéro défaut n'existe pas et les entreprises se trouvent parfois confrontées à des problèmes de contamination de leurs produits. L'enjeu pour l'entreprise est alors triple :1. Gérer de manière efficace les conséquences de la contamination sur

les produits et les autres parties impliquées tels que l'administration et les clients si le produit a déjà été commercialisé (notion de " correction » au sens d'ISO 22000)2. Identifier les causes réelles de la contamination et les actions qui

permettront la récurrence du problème (notion d' " action corrective » au sens des normes ISO)3. Mesurer l'efficacité des mesures afin de déterminer si le problème

est définitivement résolu. Si l'une des trois étapes est mal maîtrisée les conséquences pour l'entreprise peuvent être irrémédiables (coûts de traitement des produits non conformes, perte de confiance des clients, crise alimentaire...). Il convient donc de mener avec une égale rigueur les trois étapes précédemment citées.1. Traiter efficacement les conséquences d'une contamination En cas de contamination avéré d'un produit, plusieurs cas de figures peuvent se présenter :

- L'entreprise identifie la contamination alors que le produit est encore sous sa responsabilité (en production ou en

stock).Dans ce cas, les conséquences pour l'entreprise sont limitées. Elle doit tout d'abord identifier et isoler tous les produits

concernés puis en fonction de la nature de la contamination statuer sur le devenir du produit contaminé. Le produit devra soit

subir une nouvelle transformation (traitement thermique, passage aux rayons X...), soit être déclassé pour une autre

application (par exemple utilisation dans la filière animale) ou être détruit. L'impact pour l'entreprise est principalement

économique : coûts de retraitement ou de destruction et pénalités financières en cas de ruptures vis-à-vis de ses clients.

L'entreprise doit donc réagir vite mais ne pas sous évaluer la contamination au risque d'autoriser à tort une libération par

" dérogation » !- L'entreprise identifie la contamination alors que le produit n'est plus sous sa responsabilité (en stock chez le client ou

chez le consommateur final)Les conséquences pour l'entreprise sont beaucoup plus importantes. Elle doit tout d'abord identifier et isoler les produits

encore sous sa responsabilité et informer sans délai ses clients et l'administration (en s'appuyant sur le guide d'aide à la

gestion des alertes d'origine alimentaire du 02/07/2009). Ensuite, un retrait (si le produit n'est pas encore mis à disposition du

consommateur final), un rappel (si le produit a déjà été mis à disposition du consommateur final) ou une destruction chez les

clients doivent être organisés. L'entreprise doit réagir et communiquer le plus rapidement possible afin d'éviter de

déclencher une procédure de rappel. Cette absence de communication rapide peut entraîner une perte de confiance vis-à-vis

des clients et également des sanctions de la part de l'Administration.- L'entreprise n'identifie pas la contamination mais un tiers (fournisseur, client, consommateur final ou administration

compétente) l'informe de cette contaminationSans doute la situation la plus complexe à gérer car l'entreprise est prise en défaut. Il est bien évident qu'une réclamation

consommateur sur un problème qualité ne mettra pas en péril l'entreprise par contre une intoxication alimentaire pourra porter

le discrédit sur l'entreprise et les produits concernés. L'entreprise doit réagir vite et déclencher sans délai une procédure de

gestion de crise pour limiter l'impact sur l'image de l'entreprise et tenter de maintenir un niveau de confiance suffisant

même si son niveau de maîtrise sera sérieusement remise en cause.2. L'analyse des causes, l'exhaustivité en jeu

Une fois les conséquences sur le produit et les autres parties intéressées maîtrisées, il s'agit d'identifier les causes qui ont

conduit à cette contamination. L'enjeu est de taille car si la (ou les) cause(s) de contamination ne sont pas clairement

identifiées, il n'y a aucune raison que la fourniture de produits contaminés cesse ! Hélas bien souvent cette étape d'analyse

des causes est minimisée voir complètement occultée ; le problème de contamination est prestement imputé à un " manque

de chance » jusqu'à la prochaine occurrence.Pour être efficace, l'analyse des causes doit être exhaustive et s'appuyer sur une équipe pluridisciplinaire pour avoir une

vision globale du problème.Formations :

Il reste encore quelques

places aux deux sessions de formation de novembre :Maîtriser les dangers

microbiologiques - 24 & 25 nov. 2009 à Paris >> téléchargez le bulletin (pdf)Maîtriser les dangers liés aux

allergènes - 26 nov. 2009 à Paris >> téléchargez le bulletin (pdf)Contactez-nous : exaris@exaris.fr

ou sur www.exaris.frExaris et vous

EXARISINFOn°38-Octobre2009

Page 2/2

Un outil simple pour identifier les

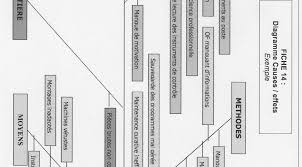

causes d'un problème (déjà utilisé pour mener l'analyse HACCP) est d'utiliser les 5M : Main d'oeuvre,Matière, Méthode, Machines

(équipement), Milieu (environnement) auxquels il nous paraît intéressant dans certaines situations d'ajouter le Management et les Moyens financiers. Il existe une représentation classique : le diagramme causes - effets (encore appelé diagramme d'ISHIKAWA). Il s'agit pour chacun des " M » d'identifier les causes qui ont pu conduire à la contamination.L'enjeu est d'identifier la cause

réelle du problème. Une autre méthode simple peut être utilisée : les 5 Pourquoi (méthode qui consiste à se poser 5 fois cette question...).Prenons un exemple issu de l'extrait du diagramme causes - effets ci-contre, réalisé suite à une contamination

microbiologique.Pourquoi y a-t-il eu contamination microbiologique, parce que le nettoyage n'était pas efficace. Pourquoi le nettoyage était il

inefficace, parce que les quantités de produits mises en oeuvre étaient insuffisantes. Pourquoi les quantités mises en oeuvre

étaient insuffisantes parce que les opérateurs de nettoyage n'ont pas respecté les consignes. Pourquoi les opérateurs de

nettoyage n'ont pas respecté les consignes, parce qu'ils ne les connaissaient pas. Pourquoi ne les connaissaient-ils pas,

parce qu'elles n'étaient pas affichées. Les 5 Pourquoi vont permettre d'alimenter le diagramme d'Ishikawa en matérialisant

les causes sur une piste identifiée, le défaut de nettoyage. A ce stade, il peut également être utile de hiérarchiser les causes

en fonction de leur impact potentiel en utilisant un diagramme de Pareto.3. Mesurer l'efficacité des mesures mises en place

Une fois les causes identifiées, il convient de mettre en place des actions pour les traiter. Dans un premier temps, il convient

de planifier l'action en désignant un responsable et un délai de réalisation. Le responsable de l'action va mettre en oeuvre

l'action décidée dans les délais impartis. Encore trop souvent, l'entreprise s'arrête à ce niveau : un problème a été détecté,

une cause identifiée, une action sur la cause est mise en place (quand " l'action corrective » n'est pas confondue avec la

" correction »). A ce stade, il manque une étape incontournable qui est la vérification de l'efficacité de l'action. Cette étape

de vérification pose trois questions : quand, comment et qui vérifie l'efficacité de l'action. La réponse à ces trois questions

doit être apportée dès la définition de l'action à réaliser sur la base de sa nature, de sa complexité et de son impact sur le

problème identifié. La vérification vise un double objectif : s'assurer que l'action est bien réalisée (effective) et qu'elle est

efficace. Si elle n'est pas efficace, cela signifie que la cause identifiée n'était pas la cause réelle du problème... Reprenons

l'exemple du mauvais nettoyage, l'analyse avait conduit à conclure à un défaut d'affichage des consignes ; des consignes ont

alors été rédigées et affichées ; 15 jours plus tard le responsable du nettoyage vérifie que ses équipes respectent dorénavant

les consignes, il constate que les consignes ne sont toujours pas respectées car le matériel de dosage utilisé n'est pas

adapté... L'action n'est donc pas efficace, la cause identifiée initialement n'était pas pertinente, il convient donc de modifier le

diagramme causes - effets, de planifier une nouvelle action et de vérifier son efficacité...Conclusion

La résolution de problèmes est un exercice difficile, davantage encore lorsqu'elle fait suite à une contamination. Il est souvent

impossible d'identifier une seule et unique cause, l'analyse conduit souvent à l'identification de plusieurs causes potentielles

qu'il convient de traiter systématiquement car toutes peuvent être à l'origine de la contamination. Il est également important

d'avoir la vision la plus transversale et objective possible pour permettre une résolution de problèmes efficace. Notre équipe

est régulièrement amenée à accompagner des entreprises sur des résolutions de problèmes suite à des contaminations

chimiques, physiques ou biologiques mais aussi sur des problèmes de qualité produits ou d'organisation.

Si vous souhaitez avancer avec nous sur ce sujet contactez-nousRetrouvez-nous sur www.exaris.fr

Dans le prochain numéro

Développement durable ; où en sommes-nous ?

olivier.dagoreau@exaris.fr antoine.sailly@exaris.frquotesdbs_dbs26.pdfusesText_32[PDF] pyramide ? base rectangulaire volume

[PDF] pyramide ? base rectangulaire

[PDF] projet huile d'argan pdf

[PDF] l'huile d'argan

[PDF] culture arganier

[PDF] le malade imaginaire texte intégral

[PDF] masse volumique argon gaz

[PDF] tableau des dimensions et contenance des bouteilles de gaz de soudage air liquide

[PDF] taille bouteille oxygene air liquide

[PDF] bouteille oxygene air liquide prix

[PDF] air liquide catalogue matériel

[PDF] est ce qu une bouteille de gaz peut exploser

[PDF] bouteille de gaz pour mig a vendre

[PDF] densité azote