Méthodologie de résolution de problèmes

Méthodologie de résolution de problèmes

de résolution de problèmes est disponible en ppt pdf

Points de repères - Résoudre un problème : les outils

Points de repères - Résoudre un problème : les outils

- Le diagramme de Pareto est utile pour bien se représenter la réalité et savoir d'où viennent les incidents. Après la résolution de problèmes la construction

Présentation PowerPoint

Présentation PowerPoint

Les outils utilisés en résolution de problèmes. ? La formation des utilisateurs en entreprise. ? Traitement d'un exemple (cas réel). ? Synthèse / Conclusion.

SAVOIRS ? LA RESOLUTION DE PROBLEME

SAVOIRS ? LA RESOLUTION DE PROBLEME

ces actions/résultats. 2 – Les outils de la résolution de problèmes. • La méthode QQOQCP pour analyser la situation professionnelle.

MANAGEMENT Les méthodes de résolution de problème 3 jours 1

MANAGEMENT Les méthodes de résolution de problème 3 jours 1

Découvrir les outils d'analyse d'un problème et les appliquer à quelques cas concrets rencontrés. Vivre une réunion de recherche de solution découvrir et

Méthode de résolution de problèmes chez un équipementier

Méthode de résolution de problèmes chez un équipementier

Chapitre 2 Gérer des incidents grâce à l'outil QRQC au sein d'un projet [11] [1]. aussi des outils de résolution de problème comme le QRQC pour Valeo.

Présentation de la méthode 1/6

Présentation de la méthode 1/6

3. Animer un groupe de résolution de problème. ? Conseils pratiques Etape 1 : Définir le problème ... Cours bases des outils d'organisation projet.

Notes de cours : Méthode de Résolution de Problèmes 2015

Notes de cours : Méthode de Résolution de Problèmes 2015

Des outils : Pour franchir ces différentes étapes . Un sommaire en image du processus de résolution de problèmes : . ... Le pdf du cours :.

1. CARREDAS: Méthode de résolution de problèmes - en 7 étapes

1. CARREDAS: Méthode de résolution de problèmes - en 7 étapes

? AVOIR SELECTIONNE UN PROBLEME A TRAITER. L'AVOIR POSE EN TERMES CONCRETS. ? OUTIL : DIAGRAMME DE PARETO (LOI DES 80/20).

resoudre un probleme : la demarche

resoudre un probleme : la demarche

Points de repères - Résoudre un problème : la démarche. Sommaire. Janvier 2001. les outils et la démarche de résolution de problème.

METHODES DE RESOLUTION DE PROBLEMES - Scenaris

METHODES DE RESOLUTION DE PROBLEMES - Scenaris

METHODES DE RESOLUTION DE PROBLEMES SOMMAIRE Une méthodologie générale de résolution de problèmes Les étapes du déroulement de la méthode Les outils utilisés en résolution de problèmes La formation des utilisateurs en entreprise Traitement d'un exemple (cas réel) Synthèse / Conclusion LE DEROULEMENT DU MODULE

Résolution de problème - Blog Gestion de projet

Résolution de problème - Blog Gestion de projet

Points de repères - Résoudre un problème : les outils 2 3 Canevas d'entretien Objet L'entretien permet de recueillir des informations auprès d'une personne ou d'un groupe pour documenter l'analyse du problème Le canevas d'entretien prépare la rencontre et sert de guide pour explorer la situation connue de l'interlocuteur Modalités

Méthodes et outils de la qualité « La résolution des problèmes

Méthodes et outils de la qualité « La résolution des problèmes

Brainstormingg( (outil de remue-méningg)es) Objectif : Résoudre un problème en groupe de progrès en recherchant les causes et les solutions T il d (10 )Travail de groupe (~10 personnes) Favoriser la pluridisciplinarité et des niveaux hiérarchiques différents Le maximum d’idées sont notées sur un « tableau » (paper board)

Quels sont les différents types de méthodes de résolution de problème ?

Enfin, de nombreuses ont été développées pour vous faciliter la résolution de problème. Parmi les plus courantes vous pouvez retrouver : le brainstorming, la méthode de SSM, la méthode des 8D, la méthode Cynefin, la méthode PDCA, et la méthode FOCUS.

Comment résoudre un problème ?

L’objectif est que la description du problème soit la plus précise possible. Le but est de mettre en place des premières actions d’urgence, qui ont pour but de limiter la propagation du problème. Il convient alors d’évaluer l’efficacité des actions. Ces mesures coercitives permettent parfois d’étouffer le problème et de le résoudre.

Qu'est-ce que la résolution de problème ?

La résolution de problème est le processus d'identification et de mise en application des solutions prétendant résoudre un problème. Que ce soit à l’échelle de l’entreprise ou à l’échelle des collaborateurs, c'est la capacité à trouver des solutions pertinentes aux problèmes qui fait la différence.

Quels sont les avantages de la méthode de résolution de problème ?

La méthode de résolution de problème est de ce fait une compétence importante à avoir car, sans elle, vous pouvez vous retrouver bloqué pendant longtemps sans pouvoir avancer sur votre projet. En plus, il est de votre devoir de manager de trouver des solutions à des problèmes souvent complexes. L’une est positive.

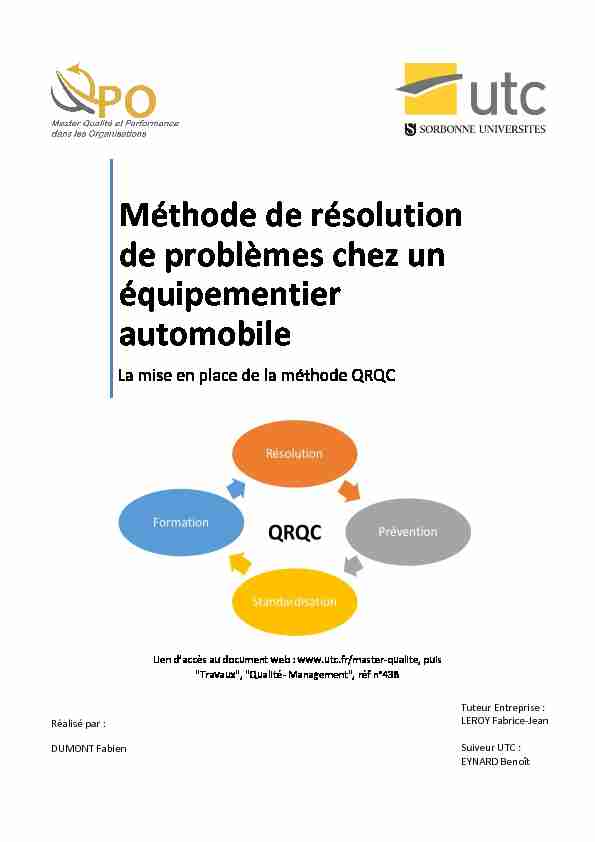

Méthode de résolution

de problèmes chez unéquipementier

automobileLa mise en place de la méthode QRQC

Réalisé par :

DUMONT Fabien

Tuteur Entreprise :

LEROY Fabrice-Jean

Suiveur UTC :

EYNARD Benoît

"Travaux", "Qualité- Management", réf n°438La mise en place de la méthode QRQC

Master 2 QPO ʹ DUMONT Fabien

2017-2018 www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n°438 Page 1 sur 65

Table des matières

Remerciements ....................................................................................................................................... 3

Glossaire .................................................................................................................................................. 4

Liste des Figures ...................................................................................................................................... 5

Liste des Tableaux ................................................................................................................................... 6

Résumé .................................................................................................................................................... 7

Abstract ................................................................................................................................................... 8

Introduction ............................................................................................................................................. 9

Introduction ........................................................................................................................................... 10

Chapitre 1 : ............................................................................................................................................ 11

I. Le secteur automobile et ses fournisseurs ................................................................................ 11

1. Le secteur automobile français ............................................................................................. 11

2. La relation constructeur- équipementier[4].......................................................................... 12

II. Les méthodes de résolution de problèmes [8].......................................................................... 15

1. PDCA ...................................................................................................................................... 15

2. DMAIC et 6 Sigma .................................................................................................................. 15

3. Rapport A3 ............................................................................................................................. 16

4. 8D .......................................................................................................................................... 17

5. La méthode Toyota TPS[9] .................................................................................................... 18

6. QRQC ..................................................................................................................................... 19

III. Les outils de résolution de problèmes .................................................................................. 21

1. Brainstorming ........................................................................................................................ 21

2. QQOQCCP .............................................................................................................................. 23

3. Le diagramme de Pareto ....................................................................................................... 23

4. Le FTA .................................................................................................................................... 24

5. Les 5 Pourquoi ....................................................................................................................... 25

7. Le principe des " trois réels », " San Gen Shugi » ................................................................. 26

I. Résolution .................................................................................................................................. 28

1. Détecter ................................................................................................................................. 28

2. Communiquer ........................................................................................................................ 29

3. Analyser ................................................................................................................................. 30

4. Vérifier ................................................................................................................................... 32

La mise en place de la méthode QRQC

Master 2 QPO ʹ DUMONT Fabien

2017-2018 www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n°438 Page 2 sur 65

II. Prévention ................................................................................................................................. 33

2. Partager ................................................................................................................................. 34

3. Garder .................................................................................................................................... 35

4. Utiliser ................................................................................................................................... 36

III. Standardisation ..................................................................................................................... 37

1. Capitaliser .............................................................................................................................. 37

2. Standardiser .......................................................................................................................... 39

3. Publier ................................................................................................................................... 40

4. Appliquer ............................................................................................................................... 41

IV. Coaching ................................................................................................................................ 43

1. Expliquer ................................................................................................................................ 44

2. Démontrer ............................................................................................................................. 44

3. Observer ................................................................................................................................ 44

4. Evaluer ................................................................................................................................... 44

Chapitre 3 Résultats et perspectives ..................................................................................................... 46

1. Les avantages ........................................................................................................................ 46

5. Les limites .............................................................................................................................. 47

II. Exemple de documents utilisables ............................................................................................ 48

2. Onglet- Conseils ..................................................................................................................... 49

3. Onglet- Logigramme QRQC ................................................................................................... 49

4. Onglet- Step 1 Quick Response ............................................................................................. 50

5. Onglet- Step 2 Suivi et Assignation ........................................................................................ 51

6. Onglet- Step 3 Arbre des Facteurs ........................................................................................ 53

7. Onglet- Step 3 Cause Racine .................................................................................................. 55

8. Onglet- Step 4 Analyse .......................................................................................................... 56

10. Onglet- Stabilité et Mise en place ..................................................................................... 61

III. Retour sur les livrables et perspectives et améliorations ..................................................... 63

Conclusion ............................................................................................................................................. 64

Bibliographie.......................................................................................................................................... 65

La mise en place de la méthode QRQC

Master 2 QPO ʹ DUMONT Fabien

2017-2018 www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n°438 Page 3 sur 65

Remerciements

contribué au bon déroulement de mon stage.confiance toute au long de ce stage. Je tiens aussi à souligner son grand professionnalisme tant sur le

mais aussi professionnellement. la chance de travailler pendant ces 6 mois. Je tiens aussi à remercier mon suiveur Benoît Eynard qui est venu me rendre visite sur site. bas.La mise en place de la méthode QRQC

Master 2 QPO ʹ DUMONT Fabien

2017-2018 www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n°438 Page 4 sur 65

Glossaire

ISO International Organization for Standardization (Organisation internationale de normalisation) TS Technical specification (spécification technique) FTA Factor Tree Analysis (Arbre des défaillances)QR Quick Respone (Réponse Rapide)

SA Société Anonyme

IATF International Automotive Task Force

QS Quality System

AVSQ Associazione Nazionale Fra Industrie Automobilistiche VDA Verband der Automobilindustrie (Union de l'industrie automobile) EAQF Evaluation d'Aptitude sur la Qualite pour les fournisseur PDSA Plan-Do-Study-Act (planifier, réaliser, étudier et améliorer) PDCA Plan-Do-Check-Act (planifier, réaliser, vérifier et améliorer) DMAIC Define Measure Analyse Improve Control (Définir Mesurer Analyser AméliorerContrôler)

TPS Toyota Production System (Système de production Toyota) QQOQCCP Qui ? Quoi ? Où ? Quand ? Comment ? Combien ? Pourquoi ? AMDEC Analyse des modes de défaillance, de leurs effets et de leur criticité SLI Single List of Issues (Liste Unique de problèmes)RH Ressources Humaines

UAP Unité Autonome de Production

R&D Recherche et développement

OJT On Job Training (formation sur le tas)

La mise en place de la méthode QRQC

Master 2 QPO ʹ DUMONT Fabien

2017-2018 www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n°438 Page 5 sur 65

Liste des Figures

Figure 1: Triangle de la qualité [source: auteur] ................................................................................... 13

Figure 2: 5 axes Valeo pour la satisfaction client [source: auteur] ....................................................... 14

Figure 3: Schéma de l'évolution du PDCA [source: auteur] .................................................................. 15

Figure 4 : Schéma de la méthode DMAIC [source: auteur] ................................................................... 16

Figure 5:Schéma de la méthode 3A [source: auteur] ............................................................................ 17

Figure 6: Schéma de la méthode TPS [source: auteur] ......................................................................... 19

Figure 7: Constitution du QRQC [source: auteur] ................................................................................. 21

Figure 8: Logigramme du déroulement d'un brainstorming [auteur: Gilbert Farges] .......................... 22

Figure 9: Exemple de diagramme de Pareto [source : auteur] ............................................................. 24

Figure 11: Schéma de l'outil des 5 pourquoi [source: auteur] .............................................................. 25

Figure 12: Schéma du diagramme d'Ishikawa [source: auteur] ............................................................ 26

Figure 13 Escalade des niveaux de QRQC selon la complexité du problème [source: auteur] ............. 32

Figure 21 : Résumé du STEP 1, Résolution QRQC [source: auteur] ....................................................... 33

Figure 14 Exemple de carte d'apprentissage [source: auteur] ............................................................. 34

Figure 15: Exemple de matrice de transversalité [source: auteur] ....................................................... 35

Figure 16: Exemple d'Audit de stabilité [source: auteur] ...................................................................... 36

Figure 22 : Résumé du STEP 2, Prévention QRQC [source: auteur] ...................................................... 37

Figure 23 : Résumé du STEP 3, Standardisation du QRQC [source: auteur] ......................................... 43

Figure 24 Résumé du STEP 4, Coaching QRQC [source: auteur] ........................................................... 45

Figure 25: Onglet "Conseils" du modèle PDCA-FTA [source : auteur] .................................................. 49

Figure 26 : Onglet "Logigramme QRQC" du modèle PDCA-FTA [source : auteur] ................................ 50

[source : auteur] .................................................................................................................................... 50

[source : auteur] .................................................................................................................................... 51

: auteur] ................................................................................................................................................. 52

: auteur] ................................................................................................................................................. 53

Figure 31: Onglet "Arbre des facteurs" du modèle PDCA-FTA [source : auteur] .................................. 55

Figure 32: Onglet "Cause-racine" du modèle PDCA-FTA [source : auteur] ........................................... 56

auteur] ................................................................................................................................................... 57

auteur] ................................................................................................................................................... 59

FTA [source : auteur] ............................................................................................................................. 59

La mise en place de la méthode QRQC

Master 2 QPO ʹ DUMONT Fabien

2017-2018 www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n°438 Page 6 sur 65

FTA [source : auteur] ............................................................................................................................. 60

auteur] ................................................................................................................................................... 60

: auteur] ................................................................................................................................................. 61

PDCA-FTA [source : auteur] ................................................................................................................... 62

FTA [source : auteur] ............................................................................................................................. 62

Liste des Tableaux

Tableau 1 : Classement des différents niveaux de sous-traitance au sein du scteur automobile[source: auteur] ..................................................................................................................................... 13

Tableau 3: Paramètres du triangle de la qualité ................................................................................... 14

Tableau 5: Tableau de la méthode 8D [source: auteur] ........................................................................ 17

Tableau 6: Tableau des 6 périodes du QRQC [source: auteur] ............................................................. 20

Tableau 7: Tableau récapitulatif de l'outil brainstorming [source: auteur] .......................................... 23

Tableau 8: Tableau explicatif du QQOQCP [source: auteur] ................................................................. 23

Tableau 9: Mise en place d'un diagramme de Pareto [source: auteur] ............................................... 24

[source: auteur] ..................................................................................................................................... 28

Tableau 11: Éléments nécessaires dans une SLI [source: auteur] ......................................................... 29

Tableau 12: Éléments d'une fiche d'assignation [source: auteur] ........................................................ 30

Tableau 13: Constitution d'un PDCA-FTA [source: auteur] ................................................................... 31

Tableau 14: Avantages de la méthodologie QRQC [source: auteur] ..................................................... 47

Tableau 15: Limites de la méthodologie QRQC [source: auteur] .......................................................... 48

PDCA-FTA [source : auteur] ................................................................................................................... 53

FTA [source : auteur] ............................................................................................................................. 57

modèle PDCA-FTA [source : auteur] ...................................................................................................... 58

PDCA-FTA [source : auteur] ................................................................................................................... 58

du modèle PDCA-FTA [source : auteur]................................................................................................. 59

PDCA-FTA [source : auteur] ................................................................................................................... 60

place" du modèle PDCA-FTA [source : auteur] ..................................................................................... 61

La mise en place de la méthode QRQC

Master 2 QPO ʹ DUMONT Fabien

2017-2018 www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n°438 Page 7 sur 65

Résumé

Depuis les années 1980, les entreprises mettent en place des méthodes afin de faciliter, formaliser et

suivre la résolution des problèmes. Après un rappel de celles-ci, ce mémoire développera la mise en

pour la résolution de problèmes complexes afin que le lecteur puisse utiliser facilement cet outil.

Mots clés : Méthode de résolution de problèmes, QRQC, PDCA-FTA, secteur automobileLa mise en place de la méthode QRQC

Master 2 QPO ʹ DUMONT Fabien

2017-2018 www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n°438 Page 8 sur 65

Abstract

The incident is a permanent threat within any companies. As which could cause dysfunctions, the resolution can often turn out to be difficult. Since the 1980s, companies set up methods tofacilitate, formalize and follow the resolution of the problems. After a reminder of these, this report

will develop the implementation of the methodology QRQC, Quick Response Quality Control, topropose a clear vision. This method is widely used in the branch of industry in particular in the car

This report is accompagned by a model of PDCA-FTA, tool integrated into the QRQC and developed for the resolution of complex problems so that the reader can use this tool easily. Keywords: method of resolution of problems, QRQC, PDCA-FTA, automotive sector.La mise en place de la méthode QRQC

Master 2 QPO ʹ DUMONT Fabien

2017-2018 www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n°438 Page 9 sur 65

Introduction

contrairement à celui de la complication.ȟHakim Aoudia

La mise en place de la méthode QRQC

Master 2 QPO ʹ DUMONT Fabien

2017-2018 www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n°438 Page 10 sur 65

Introduction

compétitivité ainsi que sur les produits ou services proposés aux clients. Selon ů'͕ůĂ qualité est

satisfaire des besoins exprimés ou implicites. 'Ărrivée de la qualité dans le secteur automobile, avec

le système de production Toyota, dans les années 1970 a fondamentalement modifié la façon de

fournisseurs attachent une grande importance à la qualité de leurs produits et de leurs services.

Celle-ci joue désormais un rôle important sur la compétitivité des entreprises en permettant de

en place, formalisé et standardisé des méthodes de résolution de problème. Dans ce mémoire, après

une remise en contexte du secteur automobile et des différentes méthodes de résolution de

méthode de résolution de problème avec " réaction rapide ». Ayant utilisé cette méthode tout au

automobile, ce mémoire visera à expliquer le fonctionnement de cette méthode ainsi que sa mise en

résultats ont été immédiats avec une réduction de 72% des PPM (pièce par million) liés aux incidents

détectés par les clients constructeurs sur leurs chaînes de montage et la réduction de 50% des

QRQC et développé pour la résolution de problèmes complexes afin que le lecteur puisse utiliser cet

outil facilement. [1]La mise en place de la méthode QRQC

Master 2 QPO ʹ DUMONT Fabien

2017-2018 www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n°438 Page 11 sur 65

Chapitre 1 :

I. Le secteur automobile et ses fournisseurs

Cette première partie correspond à une mise en contexte du sujet et a pour but de comprendre comment et pourquoi les équipementiers automobiles ainsi que le secteur automobile aété amené à formaliser et développer des outils de résolution de problèmes parallèlement au

développement de la qualité dans ce secteur.1. Le secteur automobile français

guerre mondiale et le développement du secteur automobile américain. La France est alors rattrapée

par les Etats-Unis et la firme Ford avec ses 180 000 véhicules produits en 1913. Pionnier de la

production de masse, Henry Ford produit le même modèle de 1908 à 1924, la célèbre Ford T. Il

la Citroën DS qui sera produite de 1955 à 1975. Cependant, le choc pétrolier de 1973, provoqué par

la guerre du Kippour, viendra faire reculer la domination américaine sur le marché de la berline,

proposant des véhicules lourds et consommateurs. Le monde découvre peu à peu la supériorité

produit des véhicules économiques et efficaces, avec une maitrise de la qualité. Taiichi Ohno,

ingénieur chez Toyota, propose, après un voyage aux Etats-Unis, de modifier la démarche taylorienne

par une méthode du " juste à temps » ainsi que la démarche Kaizen (amélioration continue de la

qualité). La gestion des stocks est améliorée tout au long de la chaîne avec le système Kanban

adoptent peu à peu ces méthodes de travail, se calquant sur le système japonais et développant

différents robots multiaxes afin de pouvoir diversifier leurs gammes de produits [2]. Dans les années

automobile, où elle devient un véritable enjeu stratégique permettant la maitrise de la qualité des

clients ainsi que de la bonne image de marque. Cette intégration de la qualité au sein des processus

des entreprises ainsi que la reconnaissance des efforts pour la mise en place de systèmes qualité se

Internationale de Normalisation. Dans les années 1990, ces normes deviennent un outil de sélection

norme basée sur la norme ISO 9001 :1994 (Système de management de la Qualité) transférant la

responsabilité de la qualité aux fournisseurs. Cette norme française a été développé pour répondre

aux besoins des constructeurs automobiles tels que : Citroën, Fiat, Peugeot SA et Renault. Vers la fin

de plus en plus efficaces et accessibles. Sur ce constat, l'͕ů'International Automative Task Force,

développement et la fabrication de composants pour l'automobile couvrant tout le cycle de création

du produit : de l'organisation de l'entreprise au système de qualité, en passant par les étapes de

conception, de production, de contrôle et de test. À chaque étape, des activités de rétroaction sont

effectuées, visant à l'amélioration constante du système. Publiée en 1999, la première version de

l'ISO/TS 16949 a réalisé la synthèse de quelques normes nationales : américaine avec QS9000,

française avec EAQF 94, allemande avec VDA 6.1 et italienne avec l'AVSQ 94. Le système de qualité

conception des véhicules et de proposer des véhicules de plus en plus sophistiqués. Ainsi il est

La mise en place de la méthode QRQC

Master 2 QPO ʹ DUMONT Fabien

2017-2018 www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n°438 Page 12 sur 65

important de retenir que ce sont les japonais qui ont ainsi développé le secteur de la qualité dans

mondiale. Jugeant une qualité totale trop difficile à mettre en place uniquement au niveau desconstructeurs automobile, ceux-ci décidèrent de déléguer la qualité aux fournisseurs à travers la

automobile.[3]2. La relation constructeur- équipementier[4]

Depuis la délégation de la qualité aux fournisseurs, La sous-traitance occupe une place très

Les nombreux changements organisationnels, depuis le développement du management de laconstructeurs-équipementiers. Les évaluations des fournisseurs dans le cadre de l'assurance de la

qualité et récemment en recherche développement, logistique, ou même productivité ont aussi un

objectif pédagogique. Le but des constructeurs est de diffuser leurs propres méthodes de gestion de

la qualité mais aussi depuis peu leurs méthodes de gestion de la production et d'accroissement de la

productivité. Ces derniers répercutent les recommandations sur leurs propres fournisseurs. Cette

stratégie permet de développer un réseau cohérent de standards et de méthodes. Ainsi, bien que

n'ayant de relations directes qu'avec un nombre réduit d'entreprises, le constructeur se constitue un

réseau cohérent de fournisseurs directs et indirects ayant la même démarche, utilisant un langage et

en plus formalisés entre les entreprises (normes, procédures de qualité, respect des délais limités).

Ainsi, désormais les sous-traitants peuvent être classés de la façon suivante :Rang 1

Les équipementiers automobiles de rang 1 qui

ont des relations contractuelles directes avec les constructeurs automobiles. Ces entreprises ont fait, pour la plupart, des efforts importants accompagner les constructeurs. Ces investissements et la pression continue sur les prix génèrent toutefois actuellement une dégradation de leur rentabilité.Rang 2

Les rangs 2 regroupent des entreprises de taille

et de positionnement très variés, à savoir deséquipementiers, des fournisseurs de sous-

ensembles, des sous-traitants de spécialité et de du secteur automobile, la grande majorité des secteurs de la sous-traitance ont pour premier de ce débouché (série longue, pression sur les prix, ligne de production dédiée, externalisation les amènent à se spécialiser davantage. Du faitLa mise en place de la méthode QRQC

Master 2 QPO ʹ DUMONT Fabien

2017-2018 www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n°438 Page 13 sur 65

(réduction des coûts, internationalisation et innovation), un mouvement de concentrationRang 3 et plus

Un rang 3 qui est composé à la fois de sous- traitants de capacité et de fournisseurs de composants intégrant des sous-ensembles montés par des rangs 2. Ce rang va progressivement accueillir une partie des rangs 2 positionnés sur des activités à faible valeur ajoutée, devenant ainsi des sous-traitants de sous-ensembles.Tableau 1 : Classement des différents niveaux de sous-traitance au sein du scteur automobile [source: auteur]

Au fil des années, les équipementiers automobiles ont dû gérer la qualité de leurs produits

afin de rester des fournisseurs privilégiés des constructeurs automobile et gagner des marchés dans

une concurrence de plus en plus mondialisée. Ainsi, ces équipementiers ont mis en place dessystèmes de qualité totale afin de rester compétitif. La qualité totale est une démarche de gestion de

parvenir à une "qualité parfaite".Les trois critères de ce triangle représentent les trois piliers de la qualité "totale". Celui-ci

permet de mesurer la performance industrielle et de mettre en place des indicateurs.[5] Figure 1: Triangle de la qualité [source: auteur] Les paramètres peuvent-être définis de la manière suivante : à prendre en considération et le plus sûre à prendre en compte pour laLa mise en place de la méthode QRQC

Master 2 QPO ʹ DUMONT Fabien

2017-2018 www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n°438 Page 14 sur 65

réussite du projet car le délai et le coût dépendent de ce facteur.Respect des délais Le paramètre " délais" représente le respect de la date de livraison du

projet. Tableau 2: Paramètres du triangle de la qualitéAinsi pour respecter ces engagements de qualité auprès des constructeurs automobile, la société

Valeo a mis en place à travers sa culture des 5 axes une véritable excellence opérationnelle.[6]

Figure 2: 5 axes Valeo pour la satisfaction client [source: auteur]Un des axes correspond à la qualité totale et donc à la maitrise des paramètres performance,

de pièces défectueuses par million de pièces produites[7]. Cette démarche mise en place pour

aussi des outils de résolution de problème, comme le QRQC pour Valeo.grands constructeurs. Ces méthodes sont désormais incontournables afin de décrocher la

certification ISO/TS 16949 ainsi que des contrats avec les divers fabricants de voiture.La mise en place de la méthode QRQC

Master 2 QPO ʹ DUMONT Fabien

2017-2018 www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n°438 Page 15 sur 65

II. Les méthodes de résolution de problèmes [8] Avant de définir et mettre en avant la méthode QRQC utilisée tout au long de mon stage, ilme semble intéressant de définir les différentes méthodes de résolution de problème afin de

1. PDCA

En 1931, Walter Shewhart, ingénieur chez Bell, est le premier à formaliser une méthode derésolution de problème afin de proposer une procédure scientifique dynamique pour acquérir des

connaissances. Le cycle initial est alors constitué de trois étapes relatives à la spécification, la

Conception, de la Fabrication, de la mise en service et des tests en service. Le japonais Masaaki Imai

la modifia pour donner la fameuse approche PDCA, appelé cycle de Deming-Shewhart, composé de la

formation dans la phase " Do ». Enfin, Deming modifia le cycle en remplaçant la notion de contrôle

redescendre. Figure 3: Schéma de l'évolution du PDCA [source: auteur]2. DMAIC et 6 Sigma

processus industriels, cette méthodologie a été appliquée pour la résolution de problème. Les cinq

La mise en place de la méthode QRQC

Master 2 QPO ʹ DUMONT Fabien

2017-2018 www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n°438 Page 16 sur 65

critique par une équipe multidisciplinaire. Figure 4 : Schéma de la méthode DMAIC [source: auteur]3. Rapport A3

Méthode japonaise développée dans par la société Toyota, celle-ci permet de piloter et

enregistrer les actions de résolution de problème sur le terrain afin de les retranscrire sur un

dans la restitution du problème et des solutions que cette méthode innove. Proposant un outil de

synthèse et de restitution représentant de façon claire et graphique les problèmes et ses solutions, le

feuille de papier en évitant le gaspillage.La mise en place de la méthode QRQC

Master 2 QPO ʹ DUMONT Fabien

2017-2018 www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n°438 Page 17 sur 65

Figure 5:Schéma de la méthode 3A [source: auteur] 4. 8DDéveloppée en 1987 par la société américaine Ford, cette méthode dite des 8 disciplines est très

particulièrement utilisée dans le secteur automobile et permet une résolution de problème

méthode PDCA de Deming-Shewart avec en 8ème étape le remerciement des contributeurs. Tableau 3: Tableau de la méthode 8D [source: auteur]La mise en place de la méthode QRQC

Master 2 QPO ʹ DUMONT Fabien

2017-2018 www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n°438 Page 18 sur 65

5. La méthode Toyota TPS[9]

résolution de problème, mais plus une méthode " conçue de manière à "tirer" le produit fini d'un bout

à l'autre de la chaîne de production. »[10]. Reprenant les concepts du Lean Management développés par

Il existe huit types de muda qui sont abordées dans la TPS :1. Les gaspillages de surproduction (la plus grande part des gaspillages) ;

2. Gaspillage du temps (attente) ;

3. Gaspillage des transports ;

4. Gaspillage de la fabrication elle-même ;

5. Gaspillage des stocks disponibles ;

6. Gaspillage de gestes ;

7. Gaspillage dû à la fabrication de produits défectueux ;

8. Gaspillage dû à une mauvaise utilisation des employés.

La mise en place de la méthode QRQC

Master 2 QPO ʹ DUMONT Fabien

2017-2018 www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n°438 Page 19 sur 65

Figure 6: Schéma de la méthode TPS [source: auteur]6. QRQC

La Méthode QRQC (Quick Response Quality Control) a été développée par Nissan au début des

années 1990. Celle-ci est une méthode de résolution de problèmes mais avec la volonté de

déclencher une réaction rapide, de dynamiser la résolution et pousser la transformation. Cette

La mise en place de la méthode QRQC

Master 2 QPO ʹ DUMONT Fabien

2017-2018 www.utc.fr/master-qualite, puis "Travaux", "Qualité-Management", réf n°438 Page 20 sur 65

Toyota Production system, le nom de cette méthode peut être divisé en deux parties, la " Quick

proposant de résoudre les problèmes rapidement avec une maitrise de la qualité. a. Quick Response Le QRQC est une méthode se voulant rapide et intégrant des exigences temporelles. Celles-ci sont généralement composées en 6 périodes.Délais Action But

0-4 heures Réaction immédiate Immédiate si sécurité, arrêt si

problème techniques24 heures Action de sécurisation

Sécurisation afin de protéger le

client interne et externe, peut se traduire sous forme de tris5 jours Analyse et action corrective Réalisation du FTA mise en

place actions correctives10 jours Vérification Eviter les récurrences

30 jours Apprentissage et audit

Apprentissage et Audit établir

de nouveaux standards et les contrôler grâce à des auditSur la base des erreurs passées,

une conception robuste pour tous les projets futursCapitalisation des

quotesdbs_dbs33.pdfusesText_39[PDF] methode 8d exemple

[PDF] méthode 8d ppt

[PDF] les outils de la qualité cours pdf

[PDF] methode 8d excel

[PDF] méthode d'apprentissage par coeur

[PDF] interaction ligand récepteur pdf

[PDF] questionnaire pour évaluer la motivation scolaire

[PDF] grille d observation motivation scolaire

[PDF] mesurer la motivation des élèves

[PDF] grille d'évaluation de la motivation

[PDF] profil motivationnel de lélève

[PDF] échelle de motivation en éducation

[PDF] questionnaire profil motivationnel

[PDF] questionnaire motivation école