Présentation PowerPoint

Présentation PowerPoint

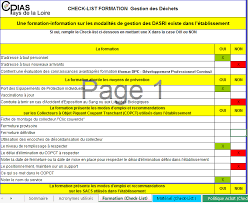

○ Grille AMDEC du thème : calcul de criticité. ARS - Fevrier-2018. Checklist formation. Page 21. Grille de type-AMDEC. Peut être complémentaire des

Analyse prospective des risques: application de la méthode AMDEC

Analyse prospective des risques: application de la méthode AMDEC

Sep 15 2010 • Exemple d'application de la méthode AMDEC (nutrition parentérale) ... • A l'aide d'une grille (toujours la même). • Fixer des règles ...

TDs – AMDEC I – MACHINE A POSER DES TURBULATEURS

TDs – AMDEC I – MACHINE A POSER DES TURBULATEURS

« GRILLE DE COTATION AMDEC » compléter le tableau AMDEC relatif au chariot vertical. Date de l'analyse : AMDEC MACHINE – ANALYSE DES MODES DE DÉFAILLANCE DE.

MEMOIRE INTITULE ETUDE AMDEC DE LA FRAISEUSE HURON

MEMOIRE INTITULE ETUDE AMDEC DE LA FRAISEUSE HURON

reporter l'information de l'historique aux tableaux AMDEC (1/4 2/4

Analyse prospective des risques: application de la méthode AMDEC

Analyse prospective des risques: application de la méthode AMDEC

Apr 14 2011 • Analyse de risque AMDEC. • Sécurisation du processus par re-engineering ... • A l'aide d'une grille (toujours la même). • Fixer des règles ...

Guide dutilisation de la Cartographie des Risques Infectieux

Guide dutilisation de la Cartographie des Risques Infectieux

grille AMDEC apparait et vous pouvez alors procéder à l'analyse. Fonctionnalité des boutons de commande des grilles. Au préalable cliquez sur « Analyse des ...

Comment conserver un niveau de risques acceptable dans un

Comment conserver un niveau de risques acceptable dans un

Jan 25 2010 ... AMDEC Produit : approche fonctionnelle. 37. 4.1.1 ... AMDEC de son rasoir

Untitled

Untitled

se faire elle se base sur trois outils à savoir la matrice de criticité la grille AMDEC et le logigramme de décision. Mais malheureusement la méthode ne

Mémoire

Mémoire

Exemple d'une grille AMDEC dédié au local d'entreposage centralisé. 30. Figure Exemple d'une grille AMDEC : La figure V.3 montre un exemple d'une grille ...

Les grandes nouveautés de lAMDEC Process

Les grandes nouveautés de lAMDEC Process

Comprendre l'approche en 7 étapes les nouvelles grilles de cotation et le nouvel indice de priorisation d'actions "AP" qui remplace l'IPR / RPN

Les grandes nouveautés de lAMDEC Process

Les grandes nouveautés de lAMDEC Process

Comprendre l'approche en 7 étapes les nouvelles grilles de cotation et le nouvel indice de priorisation d'actions "AP" qui remplace l'IPR / RPN

Gestion des risques - Janvier 2012 [Mode de compatibilité]

Gestion des risques - Janvier 2012 [Mode de compatibilité]

AMDEC: Analyse des Modes de Défaillance de leurs L'AMDEC processus

LAMDEC

LAMDEC

L'AMDEC. Analyse des Modes de Défaillance de leurs Effets et de leur Criticité Grille de Criticité (1/3). Gravité. Libellé ... Exemple de grille AMDEC.

Comment conserver un niveau de risques acceptable dans un

Comment conserver un niveau de risques acceptable dans un

25 janv. 2010 Analyse quantitative de l'AMDEC Produit approche fonctionnelle. 43. 4.1.3. Etude comparative des grilles de cotation proposées par les.

Analyse des modes de défaillance de leurs effets et de leur criticité

Analyse des modes de défaillance de leurs effets et de leur criticité

de leur criticité (AMDEC) AMDEC est la traduction de l'anglais ... À titre d'exemple voici une grille de cotation graduée de 1 à 10 ; seuls trois ...

Analyse prospective des risques: application de la méthode AMDEC

Analyse prospective des risques: application de la méthode AMDEC

10 déc. 2010 Exemple d'application de la méthode AMDEC. (nutrition parentérale). • Travaux dirigés ... Groupe assez large grille

Liste des tableaux

Liste des tableaux

TABLEAU1: Les machines constituant les deux lignes de production …………………..10. TABLEAU2: Grille de cotation « Gravité » de défaillances pour AMDEC…….………….

AMDEC.pdf

AMDEC.pdf

Le tableau 3 illustre une estimation de l'indice de criticité des modes-causes-effets des défaillances dans le processus «distributrice de café». Si celle-ci

S O M M A I R E

S O M M A I R E

5.2.1 Déroulement de l'AMDEC produit. 36. 5.2.2 Le tableau d'analyse. 37. 5.2.3 Synthèse de l'AMDEC produit. 37. 6. L'ÉTUDE DU PROCESS.

Guide dutilisation de la Cartographie des Risques Infectieux

Guide dutilisation de la Cartographie des Risques Infectieux

la grille d'analyse AMDEC ou le plan d'actions apparait. Autre moyen d'enregistrer la cartographie. Cliquez deux fois sur l'icône Excel puis sur.

AMDEC

AMDEC

La méthode AMDEC utilise deux outils : La grille de cotation qui décrit les échelles de cotation pour chacune des trois dimensions; Le tableau AMDEC qui répertorie pour chaque étape du processus les risques identifiés leurs causes et effets et la cotation attribuée

L’AMDEC - HEC Montréal

L’AMDEC - HEC Montréal

AMDEC est l’acronyme de «Analyse des modes de défaillances de leurs effets et leur criticité» ( Failure Mode and Effect Analysis FMEA) Cette technique a pour but d’étudier d’identifier de prévenir ou au moins de réduire les risques de défaillances d’un système d’un processus d’un produit

Fiche - Haute Autorité de Santé

Fiche - Haute Autorité de Santé

Les méthodes AMDEC et HACCP sont présentées et illustrées au sein du document Agence nationale d’accréditation et d’évaluation en santé Méthodes et outils des démarches qualité pour les établissements de santé

Les outils : 5M QQOQCP AMDEC - cdg 2a

Les outils : 5M QQOQCP AMDEC - cdg 2a

AMDEC Analyse des modes de défaillance de leurs effets et de leur criticité Objectif : Méthode d’analyse prévisionnelle de la fiabilité qui permet de recenser les modes de défaillances potentielles dont les conséquences affectent le bon fonctionnement d’un moyen de production d’un équipement ou d’un

ANALYSE DES MODES DE DEFAILLANCE DE LEURS EFFETS ET DE LEURS

ANALYSE DES MODES DE DEFAILLANCE DE LEURS EFFETS ET DE LEURS

L'AMDEC est une technique utilisée pour le développement des produits et des procédés afin de réduire le risque d'échecs et de documenter les actions entreprises pour la revue d'un processus L'AMDEC est destiné à être utilisé pour les actions préventives L'AMDEC est un outil de travail de groupe destiné à :

Analyse des modes de défaillance de leurs effets et de leur

Analyse des modes de défaillance de leurs effets et de leur

L'AMDEC est très utilisée dans le secteur de l'automobile de l'aéronautique du ferroviaire et du matériel médical tout au long du processus de conception développement et exploitation Une méthode dérivée de l'AMDEC est aussi utilisée dans les industries agro-alimentaire

Searches related to grille amdec filetype:pdf

Searches related to grille amdec filetype:pdf

La méthode AMDEC a ajouté l'estimation de la dimension critique des risques Le principe de la prévention repose sur le recensement systématique et l'évaluation des risques potentiels d'erreurs susceptibles de se produire à toutes les phases de réalisation d'un système

I - La méthode AMDEC

Présentation

Historiquement, la méthode initiale est appelée Analyse des modes de défaillances et de leurs effets

(AMDE). Il s'agit d'une méthode d'analyse préventive de la sûreté de fonctionnement (fiabilité, disponibilité,

maintenabilité, sécurité). Développée aux Etats-Unis, dans l'industrie aéronautique, au début des années

soixante, elle a pris son essor en Europe au cours des années soixante-dix dans l'industrie automobile,

chimique, nucléaire. La méthode AMDEC a ajouté l'estimation de la dimension critique des risques.

Le principe de la prévention repose sur le recensement systématique et l'évaluation des risques potentiels

d'erreurs susceptibles de se produire à toutes les phases de réalisation d'un système. Les aspects originaux de la méthode sont les suivants :- l'AMDEC a pour but d'évaluer l'impact, ou la criticité, des modes de défaillances des composants d'un

système sur la fiabilité, la maintenabilité, la disponibilité et la sécurité de ce système

- appliquée en groupe de travail pluridisciplinaire, elle est recommandée pour la résolution de

problèmes mineurs dont on veut identifier les causes et les effets- la démarche AMDEC consiste à recenser les modes de défaillance des composants, d'en évaluer les

effets sur l'ensemble des fonctions de ce système, d'en analyser les causes- en phase de conception, l'AMDEC est associée à l'Analyse fonctionnelle pour la recherche des modes

de défaillances spécifiques à chaque fonction ou contrainte des composants. Elle peut intervenir à titre

correctif pour l'amélioration de systèmes existants- cette méthode est qualifiée d'inductive au sens où elle s'appuie, pour l'analyse des défaillances, sur une

logique de décomposition d'un système en sous-ensembles successifs pour parvenir au niveau descomposants élémentaires. On s'intéresse alors aux défaillances liées au mauvais fonctionnement de ces

composants et à leurs répercussions aux niveaux supérieurs du système- on établit une distinction entre l'AMDEC produit, centrée sur l'amélioration, en conception, des

performances du produit, et l'AMDEC procédé, qui s'intéresse aux moyens de production (machines, lignes,

installations), ainsi qu'au processus de production (gammes de fabrication). D'autres applications sont

possibles, notamment dans le domaine de l'organisation, de la sécurité, et plus généralement des services.

L'AMDEC a été employée pour la première fois à partir des années 1960 dans le domaine de

l'aéronautique pour l'analyse de la sécurité des avions. La mise en oeuvre s'est longtemps limitée à

l'utilisation dans le cadre d'études de fiabilité sur du matériel.Bien qu'ayant subi de nombreuses critiques dues au coût et à la lourdeur de son application, elle reste

néanmoins une des méthodes les plus répandues et l'une des plus efficaces. Elle est en effet de plus en plus

utilisée en sécurité, maintenance et disponibilité non seulement sur le matériel, mais aussi sur le système, le

fonctionnel et le logiciel.Aussi est-elle maintenant largement recommandée au niveau international et systématiquement utilisée

dans toutes les industries à risque, comme le nucléaire, le spatial et la chimie, dans le but de faire des

analyses préventives de la sûreté de fonctionnement.Dans le ferroviaire, la méthode a été expérimentée sur le logiciel critique dans le cadre des projets

SACEM de la RATP et MAGGALY de SEMALY. Une adaptation de cette méthode a donné naissance à la

méthode AEEL (Analyse des Effets des Erreurs du Logiciel) qui ressemble beaucoup à l'AMDEC.Méthodologie

Avant de se lancer dans la réalisation proprement dite des AMDEC, il faut connaître précisément le

système et son environnement. Ces informations sont généralement les résultats de l'analyse fonctionnelle,

de l'analyse des risques et éventuellement du retour d'expériences.Il faut également déterminer comment et à quel fin l'AMDEC sera exploitée et définir les moyens

nécessaires, l'organisation et les responsabilités associées.Dans un second temps, il faut évaluer les effets des modes de défaillance. Les effets de mode de

défaillance d'une entité donnée sont étudiées d'abord sur les composants directement interfacés avec celui-ci

(effet local) et de proche en proche (effets de zone) vers le système et son environnement (effet global).

Il est important de noter que lorsqu'une entité donnée est considérée selon un mode de défaillance donné,

toutes les autres entités sont supposées en état de fonctionnement nominal.Dans un troisième temps, il convient de classer les effets des modes de défaillance par niveau de criticité,

par rapport à certains critères de sûreté de fonctionnement préalablement définis au niveau du système en

fonction des objectifs fixés (fiabilité, sécurité, etc.).Les modes de défaillance d'un composant sont regroupés par niveau de criticité de leurs effets et sont par

conséquent hiérarchisés.Cette typologie permet d'identifier les composants les plus critiques et de proposer alors les actions et les

procédures " juste nécessaires " pour y remédier. Cette activité d'interprétation des résultats et de mise en

place de recommandations constitue la dernière étape de l'AMDEC.Conclusion

Bien que simple, la méthode s'accompagne d'une lourdeur certaine et la réalisation exige un travail

souvent important et fastidieux.Une des difficultés est dans l'optimisation de l'effort entre le coût de l'analyse AMDEC (dépendant de la

profondeur de l'analyse) et le coût de l'amélioration à apporter.La solution pour surmonter le volume des entités à étudier est de conduire des AMDEC fonctionnelles.

Cette approche permet de détecter les fonctions les plus critiques et de limiter ensuite l'AMDEC " physique "

aux composants qui réalisent tout ou partie de ces fonctions.La cohérence entre d'une part la gestion des AMDEC et des améliorations préconisées et d'autre part, les

différentes versions du système est l'une des autres principales difficultés à résoudre.

Aussi, la méthode n'est pas bien adaptée aux projets en temps réel car elle ne permet pas de bien

appréhender l'aspect temporel des scénarios.Néanmoins l'AMDEC fournit :

- une autre vision du système, - des supports de réflexion, de décision et d'amélioration,- des informations à gérer au niveau des études de sûreté de fonctionnement et des actions à

entreprendre.II- Méthodologie AMDECL'AMDEC fait partie intégrante de tout le système qualité QS 9000. La figure suivante illustre le rôle de

l'AMDEC dans un système qualité type.Ces pages sont destinées à vous fournir une information pertinente et utile en ce qui concerne la méthode

AMDEC. Ce n'est pas un guide d'instruction pour exécuter une AMDEC, et ne doit pas être employé comme

tel.L'histoire de l'AMDECL'armée américaine à développé l'AMDEC. La référence Militaire MIL-P-1629, intitulé "Procédures pour

l'Analyse des Modes de Défaillance, de leurs Effets leurs Criticités, est datée du 9 Novembre 1949. Cette

méthode était employée comme une technique d'évaluation des défaillances afin de déterminer la fiabilité

d'un équipement et d'un système. Les défaillances étaient classés selon leurs impacts sur le personnel et la

réussite des missions pour la sécurité de l'équipement. Le concept personnel et équipement interchangeables

ne s'applique pas dans le monde moderne de fabrication des biens de consommation. Les fabricants deproduits de consommation ont établi de nouvelles valeurs telles que la sécurité et la satisfaction client.

Ensuite, les outils d'évaluation du risque sont devenus partiellement démodés. Ils n'ont pas été suffisamment

mis à jour.En 1988, L'ISO émettait les normes de la série ISO 9000. Le QS 9000 est l'équivalent de l'ISO 9000 pour

l'automobile. Un groupe de travail représentant entre autre Chrysler a développé le QS 9000 pour

standardiser les systèmes qualité des fournisseurs. Conformément au QS 9000, les fournisseurs automobiles

doivent utiliser la planification qualité du procédé (APQP), incluant l'outil AMDEC et développant les plans

de contrôle.La planification qualité du procédé est une méthode structurée pour définir et établir les étapes nécessaires à

assurer qu'un produit satisfait aux exigences du client. Les plans de contrôle aident le fabriquant à produire

des produits de qualité selon les exigences du client. Un accent est mis sur la minimisation de la variation du

produit et du procédé. Les fournisseurs doivent utiliser l'AMDEC dans la planification qualité du procédé et

dans le développement de leurs plans de contrôle.L'AIAG (Automotive Industry Action Group) et l'ASQC (American Society for Quality Control) émettent

les normes AMDEC en février 1993. Les normes sont présentées dans un manuel de l'AMDEC approuvé et

soutenu par trois constructeurs automobiles. Ce manuel fournit les principes généraux pour préparer une

AMDEC.

Ces pages sont destinées à comprendre l'utilisation de l'AMDEC dans l'industrie automobile américaine. Une

AMDEC est défini comme "un procédé systématique pour identifier les modes potentiels et traiter les

défaillances avant qu'elles ne surviennent, avec l'intention de les éliminer ou de minimiser les risques

associés.DéfinitionsCause

Une cause est le résultat pour laquelle elle est le résultat d'un élément particulier du procédé ou de la

conception dans un mode de défaillance.Caractéristiques critiques

Les caractéristiques critiques sont des caractéristiques définies par Ford qui affecte la sécurité du

client et/ou pourrait résulter d'une non - conformité avec des règlements gouvernementaux et

nécessiter ainsi de contrôles spéciaux pour assurer les 100% de conformité.Criticité

La criticité est le produit mathématique de l'évaluation de l'Occurrence et de la Sévérité. Criticité =

(S) × (O). Ce nombre est employé en priorité pour des éléments nécessitant un niveau de qualité

supérieur.Les contrôles

Les contrôles (conception et procédé) sont les mécanismes empêchant la cause d'une défaillance de

survenir.Le client

Les clients sont externes et internes, le personnel et les procédés qui seront concernés par la

défaillance du produit.La détection

La détection est une évaluation de la probabilité que les contrôles (conception et procédé) détecteront

la cause d'une défaillance ou la défaillance elle-même. EffetUn Effet est une conséquence défavorable que le Client pourrait subir. Le Client pourrait être la

prochaine opération, opérations ultérieures, ou l'utilisateur final.Mode de défaillance

Les modes de défaillance sont parfois décrit comme des catégories de défauts. Un mode dedéfaillance potentiel décrit la façon dans laquelle un produit ou un procédé pourrait échouer dans

l'exécution de sa fonction première.Eléments AMDEC

Les éléments AMDEC sont identifiés ou analysés dans le cadre du procédé AMDEC. Les exemples

communs sont: les fonctions, les modes de défaillance, les causes, les effets, les contrôles, et Actions.

Les éléments AMDEC deviennent les titres de colonne du formulaire.Fonction

Une fonction pourrait être le but d'un produit ou d'un procédé. Les fonctions AMDEC sont décrites

dans la forme verbale.Occurrence

l'occurrence est une évaluation de l'apparition d'une défaillance particulière (à l'utilisation, la

fabrication ou à la conception d'un produit).Nombre Prioritaire de Risque

Le nombre prioritaire de risque est le produit de la Sévérité, de l'Occurrence, de la Détection. NPR =

(S) * (O) * (D). Ce nombre est employé prioritairement sur des articles qui nécessité un niveau de

qualité supérieur.La sévérité

La sévérité est une évaluation de l'importance de l'effet de la défaillance potentielle sur le Client.

Caractéristiques significatives

Les caractéristiques significatives sont des caractéristiques définies par les critères Ford qui

concernent la satisfaction client et nécessite la planification des niveaux de qualité acceptables

d'aptitude.Caractéristiques spéciales du process

Les caractéristiques spéciales du procédé sont des caractéristiques pour lesquelles les variations

doivent être contrôlées par rapport à une valeur cible à assurer cette variation d'une caractéristique

spéciale du produit est entretenue à sa valeur cible pendant la fabrication et l'assemblage.Caractéristiques spéciales du produit

Les caractéristiques spéciales du produit sont des caractéristiques pour lesquelles une variation

prévue pourraient considérablement concerner la sécurité d'un produit ou la conformité à des

règlements ou des normes gouvernementales.8-D Eight Disciplines of Problèm Solving

AIAG Automotive Industry Action Group

APQP Advanced Product Quality Planning

ASQC American Society for Quality Control

DOE Design of Experiments

FMEA Potential Failure Mode and Effects Analysis

FTA Fault Tree Analysis

ISO International Organization for StandardizationQFD Quality Function Deployment

QOS Quality Operating System

RFTA Reverse Fault Tree Analysis

RPN Risk Priority Number

SPC Statistical Process Control

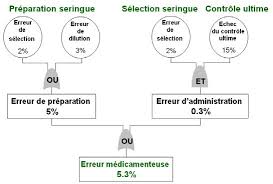

Compréhension des modes d'échecsUne défaillance arrive entre une cause et un effet. Un des problèmes pour les nouveaux praticiens de

l'AMDEC est que toute cause qui elle-même a une cause pourrait être un échec. Tout effet qui lui-même a un

effet pourrait aussi être un échec. Dans des contextes différents, seul un événement peut être une cause, un

effet, et un échec. Considérons par exemple le schéma suivant, une série d'événements qui pourraient

survenir pendant la vie d'une lampe torche.Lors d'une analyse externe d'une lampe torche, l'humidité excédentaire serait un mode d'échec. Une des

fonctions de lampe torche est de protéger les composants internes de l'humidité excédentaire pendant une

utilisation normale. Les causes apparaissent au-dessus de l'échec dans le schéma précédent. Les effets

apparaissent en dessous.Dans l'analyse de l'ampoule, un autre mode d'échec différent et le(s) fonction(s) doit être considéré.

L'ampoule est destinée à fournir une lumière d'une intensité spécifique quand le dispositif est activé

normalement. C'est une de ses fonctions. Une ampoule faible est un échec à fournir l'intensité adéquate et est

donc une mode d'échec de la lampe torche. Cet exemple illustre que les causes, les effets, et les modes

d'échec peuvent changer en dépendant de la fonction à analyser. Donc, une étape importante dans une

AMDEC est de définir clairement l'étendue de l'étude: le composant, le système, ou le à analyser.

De nos jours, une seule cause peut avoir des effets multiples. Une combinaison de causes peut conduire à un

effet, ou ils peuvent conduire à des effets multiples. Les causes peuvent elles-mêmes avoir des causes, et les

effets peuvent avoir des effets subséquents en aval. Le mode d'échec doit être aussi considéré dans tous ces

modes. Le schéma suivant illustre le rapport entre une fonction, une mode d'échec les causes potentielles et

les effets. Le terme "potentiel" est employé pour décrire les causes, à indiquer cette incertitude. Le modèle

suppose aussi que tous les effets résulteront de la survenance d'un mode d'échec. En conclusion, "potentiel"

n'est pas employé pour décrire des effets.Identification des éléments de l'AMDECLes éléments AMDEC sont des blocs d'information qui sont analysés.

Le travail en équipe est essentiel pour identifier les éléments AMDEC.Bien que la préparation des documents soit souvent de la responsabilité d'une personne, la contribution à

l'AMDEC doit venir d'un groupe multidisciplinaire.L'équipe multidisciplinaire devrait être constituer de personnes bien informés avec l'expert, le BE , le

fabriquant et la qualité. Le Responsable qualité et/ou méthodes peut conduire l'équipe AMDEC.Les membres de l'équipe et l'animateur peuvent varier afin que le système, le produit, et/ou le procédé conçu

soit fiabilisé. iLes fonctions et les modes de défauts iLes effets iLes causes iLes contrôles courantsLe formulaire AMDECLa documentation AMDEC a été standardisée par L'AIAG (Automotive Industry Action Group).

Toutes les données d'entrée et de sortie doivent être organisées sur un formulaire en colonnes.

Certaines entreprises conservent les données de l'AMDEC sur des feuilles de travail. D'autres entreprises travaillent avec des versions informatiques du formulaire. L'Animateur AMDECrecueille les données grâce à une interface intuitive et organisée qui renseigne le formulaire

automatiquement.Réduction des risquesLe but fondamental de l'AMDEC est de recommander des actions qui réduisent le risque.

Les actions sont prises souvent avec le résultat d'une estimation basse de la Sévérité, Occurence ou

Détection.

L'ajout de contrôles de vérification ou de validation peut réduire la Détection.La revue du procédé ou de conception peut être le résultat d'une estimation basse de l'Occurence et de la

Sévérité.

Les évaluations révisées sont documentées avec les originaux sur le formulaires des tables AMDEC.

Si aucune action n'est recommandée, la décision de ne pas agir devrait etre aussi enregistrée.

iNombre de risques prioritaires et criticité iDivergences iCaractéristiques spéciales iHistogramme du nombre de risques prioritairesquotesdbs_dbs9.pdfusesText_15[PDF] grille analyse appel doffre

[PDF] grille analyse fonctionnelle

[PDF] grille analyse manuel fle

[PDF] grille analyse offre marché public

[PDF] grille analyse sensorielle

[PDF] grille apact

[PDF] grille audit blanchisserie

[PDF] grille audit chantier

[PDF] grille audit dossier de soins

[PDF] grille audit fournisseur

[PDF] grille audit identitovigilance has

[PDF] grille audit iso 17025

[PDF] grille audit mase 2014

[PDF] grille audit ohsas 18001