Déploiement et pérennisation de la méthode SMED sur une ligne de

Déploiement et pérennisation de la méthode SMED sur une ligne de

20 nov. 2020 La performance industrielle fait appel à l'aptitude d ... réalisation et de discuter des indicateurs visuels de performance à mettre en place.

Pilotage du Changement et Amélioration de la Performance

Pilotage du Changement et Amélioration de la Performance

18 juin 2014 ... indicateurs ; amélioration continue ; performance industrielle ... Il faut aussi définir la fréquence de mise à jour de cet indicateur ainsi que ...

Lapproche Lean: méthodes et outils appliqués aux ateliers de

Lapproche Lean: méthodes et outils appliqués aux ateliers de

12 mai 2011 ➢ Fréquence de mise à jour de l'indicateur : Chaque lundi à partir du ... - performance (incluant l'indicateur prévu/réalisé et le TRS) ;.

Optimisation de la performance de lignes de conditionnement par

Optimisation de la performance de lignes de conditionnement par

11 déc. 2018 Le TRS est un indicateur de performance qui prend en compte trois composantes : la ... Analyse du TRS après mise en place du projet d'optimisation ...

Les différentes méthodes damélioration de la productivité et

Les différentes méthodes damélioration de la productivité et

21 mai 2015 TRS : (Taux de Rendement Synthétique). Indicateur de ... La mise en place de conditions idéales au service de la performance industrielle.

Définition dune expression temporelle de la performance des

Définition dune expression temporelle de la performance des

27 mars 2017 l'Association Française de Gestion Industrielle (AFGI) définit l'indicateur de performance ... l'indicateur Taux de Rendement Synthétique (TRS).

Mise en place du MES: Le témoignage dun fournisseur aéronautique

Mise en place du MES: Le témoignage dun fournisseur aéronautique

22 déc. 2021 Mais si le TRS se pose en incontournable de la performance industrielle qu'en est-il de sa gestion dans le pilotage d'une entreprise intégrée

Les outils de la performance industrielle

Les outils de la performance industrielle

17 juin 2001 Mettre à jour de l'indicateur. Principaux acteurs. Méthodes et outils ... mieux le niveau de performance de ce processus. Ces caractéristiques ...

Taux de Rendement Synthétique

Taux de Rendement Synthétique

En effet l'objectif principal du TRS est d'indiquer le niveau de performance atteint dans un temps donné. C'est un indicateur économique industriel. Pour

Comment accroître rapidement votre performance industrielle ?

Comment accroître rapidement votre performance industrielle ?

TRS : Taux de Rendement Synthétique. C'est un indicateur destiné à suivre le taux d'utilisation des machines. Il décompose et met en évidence les pertes de

GUIDE 2013

GUIDE 2013

Le TRS : Indicateur de suivi de la performance industrielle Mise en place de l'HACCP - Accompagnement à la certification selon des référentiels de ...

Démarche de construction dun système dindicateur de

Démarche de construction dun système dindicateur de

critères de la performance industrielle à savoir le coût la qualité

Industrie 4.0 & Cognitive Manufacturing IBM White-Paper - HD

Industrie 4.0 & Cognitive Manufacturing IBM White-Paper - HD

3.5 Exemple au niveau entreprise : Cas d'utilisation : OEE/TRS . Key Process Indicator (Indicateur Clé de performance).

Les outils de la performance industrielle

Les outils de la performance industrielle

Jun 17 2001 Une synthèse des conditions et des principes de mise en œuvre des principales techniques de travail existantes pour : organiser une activité ;.

Les différentes méthodes damélioration de la productivité et

Les différentes méthodes damélioration de la productivité et

définit comme étant le rapport du temps Utile sur le Temps d'Ouverture. TRS : (Taux de Rendement Synthétique). Indicateur de performance de la démarche TPM.

Intégration dindicateurs Lean dans la stratégie dentreprise pour le

Intégration dindicateurs Lean dans la stratégie dentreprise pour le

pilotage efficient de la performance industrielle. Les méthodes Lean classiques mises en œuvre dans les systèmes manufacturiers révèlent certaines limites.

Taux de Rendement Synthétique

Taux de Rendement Synthétique

En effet l'objectif principal du TRS est d'indiquer le niveau de performance atteint dans un temps donné. C'est un indicateur économique industriel.

Analyse de limplantation doutils de Lean Construction au chantier

Analyse de limplantation doutils de Lean Construction au chantier

1.2.2 Particularités de l'industrie de la construction . Indicateur Clés de Performance ... Mise en place d'indicateurs de performances.

La quantification de la performance dans les entreprises

La quantification de la performance dans les entreprises

May 21 2015 L'indicateur de performance. ... Thème : Performance industrielle ... dans le cadre de la mise en place d'un système d'indicateurs pour ...

Influence de la culture dentreprise sur ses performances industrielles

Influence de la culture dentreprise sur ses performances industrielles

logistiques) avec les principaux attributs de la performance industrielle pour Le T.R.S (Taux de Rendement Synthétique) est l'un des indicateurs clés ...

LA MISE A N TRS INDICATEUR DE LA PERFORMANCE INDUSTRIELLE

LA MISE A N TRS INDICATEUR DE LA PERFORMANCE INDUSTRIELLE

Synthétique (TRS) indicateur principal de la performance industrielle L’objet de ce travail est la contribution à l’amélioration du TRS par la Mise à Niveau A cet effet une approche basée sur le tableau logique et le cadre logique a été élaborée sous le prisme

11eCONGRES INTERNATIONALDE GENIE INDUSTRIEL-CIGI2015Québec, Canada26-28 octobre2015

Résumé-Leprésent article proposeune démarche générique et hybride pour concevoirunsystème d"indicateursdesprocessus d"une chaîne logistique. Notre démarche intègre le modèle SCOR [SCC,2012], le résultat de notreenquêtesur lesindicateurs de performance utilisés aux industries marocaines et s"inspire de la philosophie du tableau debord prospectif(TDBP).Nous proposons de présenter le résultat de l"application de notre démarchesur le processus productiond"uneentrepriseagroalimentaire de conditionnement de fruits et légumes destinés à l"export.Abstract-This article proposes ageneric and hybrid approach to design a system of indicators of processes of a supplychain.Our approach integrates the SCOR model [SCC,2012],the result of our investigation into the performance indicatorsused to Moroccan industries and is inspired bythe philosophy of the Balanced Scorecard (BSC).We propose to present the results of applying our approach on the process producing a fruit and vegetable packing foodcompany for export.Mots clés-Modèle SCOR,Enquête,Système d"indicateurs, Tableau debord prospectif.Keywords-SCORmodel,investigation,Systemindicators, BalancedScorecard.1INTRODUCTIONDans un contexte économique enpleine mutation, le principaldéfi des entreprises marocaines reste l"amélioration de leurscompétitivités à l"échelle régionale et internationale. Dans cetteoptique, les entreprises se sont focalisées essentiellement sur lescritères de la performance industrielle à savoir le coût, la qualité,le délai et le service pour répondre aux exigences accrues duclient final. Pour répondre à ces critères, les entreprisesmarocaines visent à se réorganiser pour proposer des produitsdifférentiés tout en améliorant leur réactivité et leur flexibilité.Pour soutenir sa stratégie et accomplir toutes ces fonctions, Cesentreprises doivent alors chercher à identifier des indicateurs deperformance et mettre en place un système de mesure de sa

chaîne logistique qui contribue à l"atteinte de ses objectifsstratégiques et sur lesquels elle va pouvoir agir.Pour se conformer d"une part à la réglementation des marchés età leurs exigences, et de l"autre part pour faire face à laconcurrence accrue, les stations de conditionnement etd"exportations des fruits et légumesau Marocse trouvent dansl"obligation d"améliorer leurs productions dans les meilleuresconditions, délais et à moindre coûts. Et ceux-ci, par le pilotagede leur chaîne logistique interne.Dans cette perspectif, notre contribution vient de proposer unedémarche générique et hybride pour concevoir un tableau debord des principaux processus d"une chaîne logistique. Notredémarche intègre le modèle SCOR [SCC2012], le résultat denotre étude empirique sur les indicateurs de performance utilisés

NACIRIOUMAIMA1,ALAMIAYOUB1,BRAHIMHERROU1,MOHAMMEDHAMMOUMI11LABORATOIRE DES TECHNIQUES INDUSTRIELLESFST Fès,Marocoumaima.naciri@usmba.ac.maayoub.alami@usmba.ac.maherroubrahim@yahoo.frM_ELHAMMOUMI@YAHOO.FR

Démarche de construction d"unsystème d"indicateurde performancepour le pilotagedu processusproduction appliquée à une station deconditionnement des fruits et légumesdestinés àl"export

aux industries marocaines et s"inspire de la philosophie dutableau de bord prospectif.Comme nous avons déjà réussit à proposer un systèmed"indicateurs pour la mesure de performance du processusapprovisionnement[Naciri,O et al,2014], nous nous intéressonsdans cet article au processus central de chaque entreprise; leprocessus production.2LES OUTILS UTILISES DANS NOTRE DEMARCHE2.1Le modèle SCORLe modèle SCOR a été développé en tant que langagestandard international par le Supply Chain Council (SCC).Ce dernier est une association à but non lucratif, crée en1996 à l"initiative de représentants des entreprises AdvancedManufacturing Research (AMR), Bayer, Compaq Computer,Pittiglio Rabin Todd & McGrath (PRTM ) , Pro c ter &Gamble, Lockheed Martin, Nortel, Rockwell Semiconducteur etTexas Instruments. Le SCC est destiné à promouvoir le modèleSCOR,lancé en1997.SCOR présume que toute chaîne logistique peut être subdiviséeen cinq types de processus de gestion (planification,approvisionnement, fabrication, livraison, retours), considéréscomme les processus principaux de toute chaîne logistique.Le modèle les confronte régulièrement à l"analyse desmeilleures pratiques (be s t practices ) , observ é es dansl"industrie, aux études benchmarking ainsi qu"aux différentessolutions informatiques existantes.Pour ce qui est des indicateurs de performance, le modèlepropose un grandnombre d"indicateurs qui sont regroupéssous cinq attributs de performance : la fiabilité (mesuréeentre autres par le pourcentage de marchandises en rayon, l'exactitude du réapprovisionnement, la performance delivraison à ladate d"échéance, l"exécution " parfaite »des commandes, etc.), la réactivité (appréciée au travers dudélai de réapprovisionnement, du délai de livraison, etc.), laflexibilité (temps de réaction, flexibilité de la production,etc.), le coût (coût total des opérations, productivité àvaleur ajoutée, coûts de garantie, etc.) ainsi que le niveaudes stocks (nombre de jours de stock en magasin, etc.).L"entreprise peut alors se concentrer et mesurer des indicateursde performance en fonction de ses priorités stratégiques,tactiques et opérationnelles. SCOR contient trois niveauxdistincts de détail mais n' entend pas imposer ses vues surles méthodes qui devraient être utiliséesdans une entreprisepour administrer le flux d' informations généré par lessystèmes déjà en place. Pour relier la stratégie del"entreprise à sa chaîne logistique, SCOR est construitsuivant une approche descendante. Les processus sont décritsen sous-processus qui sont eux-mêmes décomposés en activités.2.2Le tableau de bord prospectifKaplan et Norton,2001proposent leur "tableau de bordprospectif" comme un outil clé dans l"effort de mise en uvred"une nouvelle stratégie.Les cinq principes de l"organisation orientée stratégie sont : " latraduction de la stratégie en termes opérationnels, aligner toutel"organisation avec la stratégie, rendre la stratégie une tachequotidienne de tout le monde, transformer la stratégie en unprocessus continu et enfin mobiliser le changement via le

leadership des dirigeants ». Ces principes sont bien traduits par laméthode américaine.Kaplan R. et Norton montrent que pour garantir avec les tableauxde bord une réelle rentabilité, ilfaut élaborer aussi des stratégiesplus globales et assez complètes en plusdes indicateursfinanciers.Kaplan R. et Norton2001expliquent que le processus deconception du tableau de bord part du postulat que la stratégie estun ensemble d"hypothèses. La stratégie implique le mouvementd"une organisation de sa position actuelle à une position futuresouhaitable mais incertaine. Le "Balanced Scorecard" permetd'agir avant d'avoir les résultats, et il défini un modeld'élaboration de la stratégie et une méthodologie pour la traduiresur le plan opérationnel. Il assure l"enchaînement depuis lavision stratégique jusqu"à la définitiondes plans d"action[Johanson,et al,2006].Le "Balanced Scorecard" de Kaplan et Norton se compose d'unecarte stratégique et d"un tableau de bord. La carte stratégique estl"expression des propositions stratégiques, elle détermine lesrelations de cause à effet entre les mesures de résultats retenueset les indicateurs de la performance. Les éléments de mesure duBSC constituent dans cette carte une chaîne de relation de causeà effet exprimant l"orientation stratégique de l"entreprise par lebiais d"unensemble d"objectifs opérationnels [Soderberg,2006].Ceci va permettre de clarifier les perspectives à long terme desorganisations grâce aux indicateurs financiers et opérationnels.Dans sa représentation générique, le Balanced Scorecard estorganisé autour de quatre axes principaux. Le premier axe estl'axe financier où on retrouve les indicateurs de performancesfinancières, il est orientés vers la mesure de la rentabilité, ledeuxième est l'axe client qui représente des indicateurs quiévaluent la fidélité actuelle et future des clients, l"accroissementde la clientèle et l"accroissement de la rentabilité par client. Letroisième est l'axe des processus internes qui identifie lesprocessus internes clés de la réussite et explique comment lagestion des opérations et des processus peut contribuer à fournirun avantage concurrentiel. Enfin L"axe de l'apprentissageorganisationnel qui décrit le capital humain et les actifsimmatériels nécessaires pour aboutir à la réalisation de lastratégie. À partir dece dernier axe les stratégies d'apprentissageet de développement sont le point de départ de tout changementdurable à long terme [Vilain,2003]. Il distingue trois typesd'objectifs pour un bon de la stratégie pour aboutir à changementdurable à long terme:-Les compétences stratégiques: les capacités nécessaires pourque le personnel soutienne la stratégie.-Les technologies stratégiques: les systèmes d'informationnécessaires pour promouvoir la stratégie.-L'ambiance favorable à l'action: la motivation,responsabilisation du personnel.Une fois les objectifs et le tableau de bord déterminés, chaqueunité opérationnelle adapte le modèle à son propre périmètre endéclinant ses indicateurs. On peut ainsi déployer le BalancedScorecard afin d"appliquer sur le terrain la stratégie del"entreprise.En traitant l'axe d'apprentissage après que les trois autres axesaient été définis, les dirigeants peuvent aligner leurs objectifs enmatière de ressources humaines, de technologies de l'informationet d'ambiance de travail avec les besoins de leur processusopérationnels et la proposition de valeur faite au client.

Le BSC de Norton et Kaplan permet de lier des récompensessalariales à la mesure du rendement. Il donne des donnéesquantitatives sur desobjectifs qualitatifs (qualité, le service à laclientèle, l'implication du personnel ...)[Graham A.K,2001].2.3Enquête par questionnaire:Pour faciliter l"étape de la sélection des indicateurs lors dutravail sur terrain, nous avons jugé nécessaired"étudier le degréd'importance des indicateurs de performance des entreprisesmarocaines localisées sur des lieux géographiques différents.Dans ce cas, l"enquête par questionnaire est une technique quirépond à cet objectif.Nous avons réalisé une revue de la littérature pour regrouper lesindicateurs de performance existantsdans la littérature pour lesprincipaux processus physique d'une chaîne logistique(approvisionnement, production, Livraison);l'approvisionnement: collecte des indicateurs sur la basedes travaux de[Michel et al.1989],[Valentine et al.2007]et le référentiel des KPI"s.la production: collecte des indicateurs sur la base destravaux de Florence Gillet-Goinard et [Laurent Maimi,2007],[demarcheiso,2010], et le référentiel sur lesKPI"sla livraison: collecte des indicateurs sur la base destravaux de[Colin, J. et Paché, G.1988],[Morana,J. etPinardi G.2003], et le référentiel des KPI"sLa revue de la littérature nous a permet de concevoir une banqued'indicateurs que nous les avons classé selon les quatredimensions classiques du tableau de bord prospectif. Nous avonsassocié à chaque indicateur, une grille de réponses qui contienttrois colonnes correspondant aux évaluations suivantes : "important », " plutôtimportant » et " n'est pas important ».Parce que l"objectif de la recherche vise à mesurer le degréd'importance des indicateurs de performance des entreprisesmarocaines, la nécessité de recueillir un nombre suffisant dedonnées est apparue importante. Pour cela, l"enquête parquestionnaire a été envoyée par voie postale, par voieélectronique, et en face à face.Au total,sur les266 questionnaires envoyés,42 ont été retournéscomplétés,soit un taux de réponse initial de15,78%. Sur ces42 réponses,12 questionnaires étaient non exploitables,enraison de données manquantes, et donc le taux de réponse réelest de11,2%.En définitive,les données de30 entreprises ont puêtre traitées.Pour analyser et traiter les réponses, nous avons nous inspirer duquestionnaire LAVINA.Comme résultat,Parmi les78 indicateurs proposés,nous avonsretenu25 indicateurs jugés importants pour le processusproduction.Cette étude empirique a fait l"objet d"une publication dansl"International Journal of Scientific & Engineering Research.3LES INDICATEURS DE PERFORMANCE PRODUCTIONL"indicateur présente l"outil le plus utilisé qui permet desynthétiser les informations comptables et non comptablesdans toutes lesfonctions de l"entreprise et de contrôler lesflux financiers et les flux physiques.Les indicateurs de performance sont utilisés ainsi pourfournir des informations " spécifiques » sur les performances,

car l"objectif principal de la mise enplace de tel outil est bienl"accroissement de la performance de l"entreprise à court età long terme[Bergeron,2002].Lorino(2001)définit l"indicateur de performance commesuit : " une information devant aider un acteur, individuel ouplus généralement collectif, à conduire le cours d"une action versl"atteinte d"un objectif ou devant lui permettre d"en évaluer lerésultat».Les indicateurs de performance tentent de recouvrir deux aspectsdu système de production : un aspect liéaux résultats et un autreaux processus. À cet effet, deux catégories d"indicateurs peuventêtre définies : Les indicateurs de résultat indiquent le résultat auquel on peutparvenir. Exemple : la quantité produite d"un élément fabriquépar l"entreprise. Les indicateurs de processus permettent d"exprimer la manièred"obtenir un résultat. (Exemple: pour un indicateur de résultatcomme la quantité produite, on aura des indicateurs de processuscomme le nombre d"incidents, le nombre de pièces rebutées, leniveau de qualité des composants utilisés...).Gandhaue(2001)estime que l"indicateur de performance est unoutil pertinent pour mesurer la performance et donne unetypologie des indicateurs : indicateurs de résultats,indicateurs de processuset indicateur d"environnement.Selon[Florence et al,2007],une production mesure sesperformances traditionnellement sous l"angle des résultats perçuspar les clients et les actionnaires.La qualité/les délais/ les coûts QCD sont trois paramètres clés demesure de la performance decette fonction.La recherche de la performance peut induire prioritairement desatisfaire des actionnaires, des clients et des distributeurs, maisaujourd'hui plus que jamais, la performance ne se limite plus àces trois facteurs. Ces dimensions sont aujourd"hui à compléterde celles liées à la sécurité, au respect des salariés et del'environnement. Nous parlerons de la responsabilité socialeetsociétale d'une entreprise.Une production se doit de protéger ses salariés, assurer leurdéveloppement et de respecter l'environnement. Ces deuxpostulats posés, il semble nécessaire d'ajouter au tableau de bordd"une production des indicateurs capables de mesurer ses enjeux.En s"inspirant sur cette réflexion et sachant que le tableau debord prospectif tient en compte les dimensions financières(coûts ) et non financières(qualité , délais , apprentissageorganisationnelle), nous proposons d"ajouter un autre axe portantsur l"aspect sécurité sociale et sociétale.En résumé, nous visons àconcevoir un système d"indicateurspermettant le pilotagedu processus production, en adoptantdes indicateurs de performancede résultats et de processus,classésselon lescinqaxes de tableau de bord prospectif(Financier , clien t, processu s intern e et apprentissageorganisationnels, sécurité sociale et sociétal), et s"inscrivent, bienévidemment, dans la logique(Qualité, coût, délais, sécurité).4PRESENTATION DE NOTRECAS D"ETUDE4.1Besoin industriel:Le secteur des fruits et légumes considéré depuis longtempscomme un levier de l"économie marocaine, connait un essorcolossal de par les progrès réalisés au niveau de la production, duconditionnement de la commercialisation et de l"export.

Dans un contexte de mondialisation et de globalisation deséchanges, le Maroc a eu sa part d"influence à l"échelle mondiale,en particulier la région de Souss Massa et Draa grâce a sesexportations des produits agricoles présentes dans différentsmarchés étrangers qui se caractérisent par l"exigence de laqualité des produits importés, chose qui représente une réellecontrainte pour les acteurs du secteur, et reflète leurscontribution évolutive vers la performance, qui constitue unenjeumajeur pour la survie des entreprises et le maintien du bondéveloppement de l"agriculture à l"échelle régionale et nationale.Les stations de conditionnement sont l'aspect et l"acteur le pluscrucial dans une agriculture tournée vers l'exportation. Eneffet,précisent les experts de l'AMI, "c'est à ce stade que lavalorisation de la production s'effectue. Selon les opérateurs dusecteur,les écarts de prix de près d'1FF/kg entre une tomatebien calibrée, uniforme en couleur, en variété, porteuse d'unemarque connue, sont faciles à obtenir. Les opérateurs, ayantréalisé la rentabilité d'une bonne station d'emballage,investissement de plus en plus dans cette fonction».Pour se conformer d"une part à la réglementation des marchés età leurs exigences, etde l"autre part pour faire face à laconcurrence accrue, les stations de conditionnement etd"exportations des fruits et légumes se trouvent dans l"obligationd"améliorer leurs productions dans les meilleures conditions,délais et à moindre coûts. Et ceux-ci, par le pilotage de leurchaîne logistique interne.Dans notre article, nous intéressons à la mesure de laperformance du processus central de la chaîne;Le processus deproduction dont les défaillances sont directement perçues par lesclients.4.2Présentation de l"entreprise:Notre cas d"études est une société agroalimentaire deconditionnement et commercialisation des fruits et légumesdestinés à l"export.La station est une unité spécialisée dans leconditionnement des fruits et légumes à savoir: Tomate,Concombre, Poivron, Courgette, Melon.Dans la quête d"amélioration de la performance, que cette sociétésouhaite piloter sachainelogistique par un systèmed"indicateurs. D"abord, nous présentons ci-après ses principalesactivités.PlanificationAu début de chaque compagne le directeur de la station,le responsable qualité et le directeur de la production réunissentavec les responsables de toutes les exploitations de lacoopérative pour définir un planning de production parexploitation selon les estimations préétablies par la station.Approvisionnement:iLe gérant de la Station reçoit du groupe le programmed"exportation par variété, l"étudie et l"approuve avant de letransmettre au Responsable conditionnement, au responsablequalité et au responsable d"approvisionnement pourl"application. En l"absence d"anomalie, le responsabled"approvisionnement communique à chaque verger lesquantités et les produits à cueillir.iLa station reçoit des producteurs la quantité récoltéeaccompagnéed"un bon de livraison.iLa coopérative s"approvisionneencarton une fois par jouravant le démarrage de conditionnement.Réception et arrivage des fruitset légumes

La réception est un point clé dans le processus deconditionnement des fruits etlégumes, elle doit être rapide pouréviter l"exposition de la marchandise aux coups de soleil et à lachaleur ambiante et doit être soignée pour éviter l"écrasement etles blessures des fruits et légumes.Un contrôle s"effectue à chaque réception par l"agent deréception, il consiste à vérifier le respect de la date avant récoltepar le producteur et effectuer l"agréage de la marchandise.Identification de la matière premièreAprès le contrôle de la matière première à la réception, l"agentde la réception procède à l"identification de la marchandise.Cetteopération est assurée au niveau de la zone de réception,l"agent de la réception organise les produits réceptionnés par lotet l"identifie par le biais d"une Etiquette.EntreposageL"entreposage est uneopération très importante, mais ilne présente pas une étape obligatoire, dans le processus deconditionnement des fruits et légumes. Il permet d"une partl"adaptation et l"acclimatation de la marchandise avec lesconditions de conditionnement et d"une autre part l"organisationet la gestion des flux de production.ConditionnementLe conditionnement des fruits et légumes est unprocessus variable en fonction du produit et les exigences duclient. Nous choisissons de traiter le cas de la tomate du faitqu"ilreprésente90% de la production totale.Conditionnement de la Tomate:-Versement:Le versement consiste à verser la tomate dans lachainede conditionnement, il s"effectue manuellement. Au coursde versement la tomate est soumise aux dangers de blessure etd"écrasement. Pour cette raison, le versement s"effectue avecsoin et attention.-Lavage et douchage:Le lavage et le douchage ont pourobjectif de débarrasser les fruits de la tomate de la poussière,saleté ou de toute autre impureté qui les renferment. Les fruitssont lavés à l"eau potable traitée et contrôlée.-Essorage:L"essorage est l"élimination des gouttelettes d"eausur la surface du fruit. Cette opération s"effectue mécaniquementpour la tomate ronde et manuellement pour la tomate grappe et latomate cerise.-Séchage:Il consiste à éliminer l"excès de l"humiditésur lasurface et à l"intérieurde l"épiderme du fruit. Les fruits passentsous un air chaud ventilé à une température de40 à60°C.-Triage:Le triage a pour objectif d"éliminer les écarts de triage.-Calibrage et classification: Classement des fruits en fonctionde leur diamètre.-Emballage:Après la sélection et la classification commercialeprésentée, les fruits sont mis en caisses cartonnées. La caissevarie en fonction du produit.-Stockage:Le stockage de la tomate s"effectue dans les frigossous une température de8 à10°C et une humidité relative95%.Traitement des écarts:Les écarts de triage provenantde processus deconditionnement sont destinés aumarché local. Avant leur commercialisation, les écartssont triés et classés puis vendus sur le marché local.Etiquetage:L"étiquetage est une opération trèsimportante. Il permet de tracer la production, le rappeldu produit et d"informer le consommateur sur le produitet son origine.Palettisation:La palettisation est une opération quiconsiste de réunir et de placer les colis sur une palette

en vue de l"exportation. Elle doit être faite de manièreconvenable etpratiquer avec grand soin afin d"éviter lachute des colis les uns sur les autres et par conséquentéviter l"écrasement du produit.Stockage:Les produits finaux prêtsà expédier sontstockés dans la chambre froide en attente leurexpédition. La température de stockage est fixée entre5et10°C en fonction du produitExpédition:L"expédition est la dernière opération dansle processus de conditionnement des fruits et légumes.Cependant, elle doit se dérouler dans des conditionsmaîtrisées et bien soignées pour éviter l"écrasement duproduit lors de déplacement et de chargement despalettes.Les non-conformités:Toutes les non-conformitésdétectéslors des opérations de la production sonttraitéesconformité à la procédure.5.DEMARCHE PROPOSEE:Dans le cadre d"aide à la construction d"un système d"indicateursdes principaux processus d"unechainelogistique, nousproposons une démarche générique applicable à toute chainelogistique(figure1).Cette démarche utilise le modèle SCOR, lerésultat denotre étude empirique par questionnaire [Naciri O etal,2015]et le principe du tableau de bord prospectif(BSC):(1)Le modèle SCOR comme outil de modélisation et debenchmarking.(2)Le questionnaire, qui avait comme objectif de recenserles indicateurs lesplus pertinents pour les principauxprocessus d"une chaine logistique, et qui sont adaptésau contexte industrielle marocain.(3)La philosophie du tableau de bord prospectif dont ladéclinaison des objectifs stratégique/opérationnels enfacteurs clé de succès (FC) / processus (FP) puis enindicateurs et leurs classements.Notredémarcherepose sur les étapes suivantes:1.Analysede processus:L"analyse de processus vient aprèsunemodélisation globale dela chaine logistiquequi est uneétape cruciale pour la mesure deperformanceet pour la détermination des principaux processusde la chaine.Pour cela,nous allons utiliser le modèle deréférence de modélisation;le modèle SCOR[SCC2012].Lors del"analyse de processusnous allons procéder à:L"identification et description de processus:La catégorisationdeprocessus:L"établissement de niveau de détaildeprocessus2.Identification des risques et fixation des objectifsAprès l"analyse effectuée dansla première étape, nousréalisonsune étude de dysfonctionnement de processus. Cette dernière, sefait par comparaison entre le processus actuel et le processus(idéa l) de SC OR. C ette ét ude n ous perme tton s à la fois dedéterminer les dysfonctionnements et les risques.Quant à la fixation des objectifs, ils sont déterminés par untravail collectif d"une équipe de travail. Les objectifs doivent

satisfaire les facteurs clé de processus et les risques altérant lebon fonctionnement de celui-ci.Ces trois premières étapes nous permettent de modéliser etdiagnostiquer le processus ainsi de ressortir les objectifs deprocessus.3.Conception des indicateurs de performanceLe référentiel SCOR propose des nombreux indicateurs pour lepilotage des principaux processus. Mais, nous devons choisir queceux valable pour le cas d"étude. Pour cela, la première étape deconception de nos indicateurs sera leur filtration;Filtration desindicateursDans cette étape, nous allons filtrer les indicateurs en s"appuyonssur les indicateurs proposés par le modèle SCOR et sur notreétude empirique (résulta ts d u questionnaire ) [N ac iri O et al,2015]qui avait comme objectif de recenser les indicateurs deperformance les plus pertinents, pour les principaux processus delachainelogistique au Maroc.Cette filtration se fait par l"intersection des résultats de ces deuxméthodes quinous permettent deressortir les indicateurscommuns. Ces indicateursseront, par la suite, une base pour lechoix de nos propres indicateurs.La valeur ajoutée de cette étape est deconstruire une base desles indicateurs pertinentsqui sont adaptés au contexte del"industrie marocaine.Système d"indicateursNous proposons un système d"indicateurs selon la philosophie dutableau de bordprospectifs (TDBP) proposé par [Kaplan et al,1996]. En se basant sur les:Objectifs de processusFacteurs clés de processusRisquesIndicateurs communLa figure1schématise notredémarche:

Figure1.Modélisation de notre démarche de conceptiond"un système d"indicateursLa modélisationglobaleLa modélisationrequiert l"utilisation de la description deniveau1 de modèle SCOR.Après analyse de lachainelogistique de la station, il s"est avéré qu"elle contient les cinqprocessus suivants:1.Plan:il s"agit de la planification stratégique.Cetteplanification comprend :-La planificationde production par exploitation selon lesestimations préétablies par la station.-La planification d"approvisionnement des fruits et légumesselonle programme de groupe d"exportation par variété.-La planification des expéditions-La planification de conditionnement2.Source: il s"agit de l"approvisionnement de la matièrepremière et l"achat des fournitures pour le conditionnement defruits et légumes. Ce processus est cascadé d"amont en avaldepuis les fournisseurs jusqu"aux clients.3.Make:Lachainelogistiqueassure leconditionnement desproduits destinés à l"export.4.Deliver:c"est la livraison des fruits et légumes conditionnésdepuis les fournisseurs, jusqu"aux clients ou le grouped"exportation.5.Retour:le retour est un processus très présent dans lachainelogistique de la station. Il s"agit du retour des produitsfinis livrés non conformes.

Figure2.Modélisation niveau1 de lachainelogistique de lastationEtape1: Analyse de processus2.1 Identification de processusDans ce travail,nous nous intéressons au processus Make. Pournotre cas, la production de la station est le conditionnement desfruits et légumes.2.1.2La descriptionPar des fiches d"identification , nous avons tout d"abordidentifié, pour chaque processus:· L"intitulé du processus· La finalité du processus· Le responsable du processus en question·Les clients (a u nivea u extern e ( p ar exe m ple lesfournisseurs) e t a u nivea u intern e ( par exe mple celluled"approvisionnement)· Les contraintes et dysfonctionnements au sein du processus·Les indicateurs suivis pour ce processus (nombre de rupturesdans le processus, etc.)

Tableau1.Fiche d"identification du processusConditionnementIntitulé duprocessusConditionnementFinalité duprocessusla réalisation des programmes deconditionnement tout en assurant une bonnequalité du produit en respectant les délaisfixés au préalable et en optimisant lesperformances.Responsabledu processusResponsable conditionnementClient duprocessusInterne: processus livraisonExterne: client, groupe d"exportationIndicateurs deprocessusTotal production(n)/ total production (n-1)Nombre de réclamation clientsCes fiches d"identification ont été réalisées parun bilanrapide du processus abordé.2.2 Catégorisation du processusSelon le modèle SCOR, le processus conditionnementcorrespond au processus MAKE. Pour modéliser ceprocessus, on distingue trois types de production :M1 production sur stock,M2 production à la commande et M3Conception à la commande.Le mode de production de notre société est M2:production(conditionnement) à la commande.2.3 Etablissement de niveau de détaille de processusSelon le modèle SCOR ce processuscomprend sept sousprocessus :M2.1:Planifier les activités de production,M2.2:Préparation de la matière première,M2.3:Production et test,M2.4:Conditionnement et emballage,M2.5:Etape de produit fini,M2.6:Autoriser la livraison du produit finiM2.7:Élimination des rebuts.Le premier module M2.1 a pour but de programmer les activitésde production à savoir le planning de fabrication, la matièrepremière suivant la planification et la demande les moyensnécessaires. Dans notre cas, ce module n"est pas intégrer dans leprocessus conditionnement.Le prochain module M2.2 (préparation de la matière première)est nécessaire pour bien placer les matières premières à partird"une zone de stockage à un pointd'utilisation spécifique. Pourcette raison, le module dispose de trois missions principales :Il doit être possible de vérifier s'il existe une matièrepremière disponible et si oui, envoyer un signal àl'entreposage des produitsde libérer la matière première à laproduction. Enfin, il convient de mettre à jour les plans dematières premières et de la production.Pour les modules M2.3,M2.4,on va les assembler à un seulmodule(M2.3 conditionnement et emballage).Ce moduleM2.3a pour objectifs d"assurer un meilleur processus deconditionnement selon le produit et les exigences client.Pour les deux modules M2.5 et M2.6,on va les assembler à unseul module(M2.4 Etape produit fini et autoriser la livraison).

Le moduleM2.4 a pour objectif de transporter les produitsemballés dans un emplacement de stockage de produits finis.Le modules M2.7:Élimination des rebus qui a pour objectifl'élimination de tous les déchets de production. Dans notre casd"études,ce module est équivalent au processus M2.5Elimination des rebuts ettraitement des écartsprovenant deprocessus de conditionnementquisont destinés au marché local.Avant leur commercialisation, les écarts sont triés et classés puisvendus sur le marché local.

Figure3.Modélisationde niveau3 de processusconditionnementEtape2: identification de risque et fixation des objectifsopérationnels3.1 Dysfonctionnements/risquesLe modèle SCOR permettant, à travers ses modèles standards, desimplifier les modes de fonctionnement de l'entreprise, nousavons comparé le processus actuel de la station au processusconditionnement (production Make) standard du modèle (Figure5). Considérant le processus préconisé par SCOR comme " idéal», nous avons lors de cette comparaison pu déterminer en quoi leprocessus production diffère du processus " normalisé » SCORpour détecter les dysfonctionnements.

Figure4.Modélisationde niveau3 de processus "Make» demodèle SCORFigure5.Modélisationde niveau3 de processus productionde la stationLors de la comparaison du processus Conditionnement de lastation avec celui de SCOR, deux constats ont pu être fait sur lafluidité du processus. Le processus conditionnement proposé parle modèle SCOR,constitué de7 sous-processus (d e laplanification des activités de conditionnement jusqu'auÉlimination des rebuts), se distingue du processus de la stationde la façon suivante :L'activité liée au sous-processus M2.1 SCOR(planification desactivités de conditionnement) n'est pas considérée par la stationcomme faisant partie du processus conditionnement : Le sous-processus "planification des activités de conditionnement »existe bien sur la station mais ne se situe pas au sein duprocessus conditionnement. En effet, l'activité liée à laplanification des activités de conditionnement ont lieu ausein duprocessus planification.Le directeur de la station assurant cetteplanification se trouve alors loin des préoccupations duprocessus de conditionnement, et ceci aussi bien physiquementque fonctionnellement. Un certain nombre de risques peuventêtre relevés. Par exemple, la planification des activités deconditionnement par ledirecteur sans grande connaissance desproblématiques production (Programm e et plannin g deséquipements et des installations,Planning Maintenancepréventive et Calibration,Réception de Matière première) peutengendrer certaines erreurs dans ces planifications(chevauchement du programme de production avec le planningMaintenance préventive) . Pa r contr e le responsableconditionnement a une vision claire et efficace sur le processuspour établir un programme de conditionnement.L'activité M2.2 Préparation de la matière première s'intéresseuniquement à la réception et l"entreposage de la matièrepremière, par contre celui de SCOR englobe autres tâches (Etatdu stock, signal de réapprovisionnement, Les données del'exécution de l"approvisionnement, Retour de l"information àM2.1).A partir de ces deux dysfonctionnement, nous pouvons ressortirun certain risques comme:-l'arrêt de production dû au non disponibilité de lamatière première-Non respect du programme de conditionnement-Retard de livraisonnon satisfaction du client-Dégradation de la qualité de matière première

Le moduleM2.4 a pour objectif de transporter les produitsemballés dans un emplacement de stockage de produits finis.Le modules M2.7:Élimination des rebus qui a pour objectifl'élimination de tous les déchets de production. Dans notre casd"études,ce module est équivalent au processus M2.5Elimination des rebuts ettraitement des écartsprovenant deprocessus de conditionnementquisont destinés au marché local.Avant leur commercialisation, les écarts sont triés et classés puisvendus sur le marché local.

Figure3.Modélisationde niveau3 de processusconditionnementEtape2: identification de risque et fixation des objectifsopérationnels3.1 Dysfonctionnements/risquesLe modèle SCOR permettant, à travers ses modèles standards, desimplifier les modes de fonctionnement de l'entreprise, nousavons comparé le processus actuel de la station au processusconditionnement (production Make) standard du modèle (Figure5). Considérant le processus préconisé par SCOR comme " idéal», nous avons lors de cette comparaison pu déterminer en quoi leprocessus production diffère du processus " normalisé » SCORpour détecter les dysfonctionnements.

Figure4.Modélisationde niveau3 de processus "Make» demodèle SCORFigure5.Modélisationde niveau3 de processus productionde la stationLors de la comparaison du processus Conditionnement de lastation avec celui de SCOR, deux constats ont pu être fait sur lafluidité du processus. Le processus conditionnement proposé parle modèle SCOR,constitué de7 sous-processus (d e laplanification des activités de conditionnement jusqu'auÉlimination des rebuts), se distingue du processus de la stationde la façon suivante :L'activité liée au sous-processus M2.1 SCOR(planification desactivités de conditionnement) n'est pas considérée par la stationcomme faisant partie du processus conditionnement : Le sous-processus "planification des activités de conditionnement »existe bien sur la station mais ne se situe pas au sein duprocessus conditionnement. En effet, l'activité liée à laplanification des activités de conditionnement ont lieu ausein duprocessus planification.Le directeur de la station assurant cetteplanification se trouve alors loin des préoccupations duprocessus de conditionnement, et ceci aussi bien physiquementque fonctionnellement. Un certain nombre de risques peuventêtre relevés. Par exemple, la planification des activités deconditionnement par ledirecteur sans grande connaissance desproblématiques production (Programm e et plannin g deséquipements et des installations,Planning Maintenancepréventive et Calibration,Réception de Matière première) peutengendrer certaines erreurs dans ces planifications(chevauchement du programme de production avec le planningMaintenance préventive) . Pa r contr e le responsableconditionnement a une vision claire et efficace sur le processuspour établir un programme de conditionnement.L'activité M2.2 Préparation de la matière première s'intéresseuniquement à la réception et l"entreposage de la matièrepremière, par contre celui de SCOR englobe autres tâches (Etatdu stock, signal de réapprovisionnement, Les données del'exécution de l"approvisionnement, Retour de l"information àM2.1).A partir de ces deux dysfonctionnement, nous pouvons ressortirun certain risques comme:-l'arrêt de production dû au non disponibilité de lamatière première-Non respect du programme de conditionnement-Retard de livraisonnon satisfaction du client-Dégradation de la qualité de matière première

Le moduleM2.4 a pour objectif de transporter les produitsemballés dans un emplacement de stockage de produits finis.Le modules M2.7:Élimination des rebus qui a pour objectifl'élimination de tous les déchets de production. Dans notre casd"études,ce module est équivalent au processus M2.5Elimination des rebuts ettraitement des écartsprovenant deprocessus de conditionnementquisont destinés au marché local.Avant leur commercialisation, les écarts sont triés et classés puisvendus sur le marché local.

Figure3.Modélisationde niveau3 de processusconditionnementEtape2: identification de risque et fixation des objectifsopérationnels3.1 Dysfonctionnements/risquesLe modèle SCOR permettant, à travers ses modèles standards, desimplifier les modes de fonctionnement de l'entreprise, nousavons comparé le processus actuel de la station au processusconditionnement (production Make) standard du modèle (Figure5). Considérant le processus préconisé par SCOR comme " idéal», nous avons lors de cette comparaison pu déterminer en quoi leprocessus production diffère du processus " normalisé » SCORpour détecter les dysfonctionnements.

Figure4.Modélisationde niveau3 de processus "Make» demodèle SCORFigure5.Modélisationde niveau3 de processus productionde la stationLors de la comparaison du processus Conditionnement de lastation avec celui de SCOR, deux constats ont pu être fait sur lafluidité du processus. Le processus conditionnement proposé parle modèle SCOR,constitué de7 sous-processus (d e laplanification des activités de conditionnement jusqu'auÉlimination des rebuts), se distingue du processus de la stationde la façon suivante :L'activité liée au sous-processus M2.1 SCOR(planification desactivités de conditionnement) n'est pas considérée par la stationcomme faisant partie du processus conditionnement : Le sous-processus "planification des activités de conditionnement »existe bien sur la station mais ne se situe pas au sein duprocessus conditionnement. En effet, l'activité liée à laplanification des activités de conditionnement ont lieu ausein duprocessus planification.Le directeur de la station assurant cetteplanification se trouve alors loin des préoccupations duprocessus de conditionnement, et ceci aussi bien physiquementque fonctionnellement. Un certain nombre de risques peuventêtre relevés. Par exemple, la planification des activités deconditionnement par ledirecteur sans grande connaissance desproblématiques production (Programm e et plannin g deséquipements et des installations,Planning Maintenancepréventive et Calibration,Réception de Matière première) peutengendrer certaines erreurs dans ces planifications(chevauchement du programme de production avec le planningMaintenance préventive) . Pa r contr e le responsableconditionnement a une vision claire et efficace sur le processuspour établir un programme de conditionnement.L'activité M2.2 Préparation de la matière première s'intéresseuniquement à la réception et l"entreposage de la matièrepremière, par contre celui de SCOR englobe autres tâches (Etatdu stock, signal de réapprovisionnement, Les données del'exécution de l"approvisionnement, Retour de l"information àM2.1).A partir de ces deux dysfonctionnement, nous pouvons ressortirun certain risques comme:-l'arrêt de production dû au non disponibilité de lamatière première-Non respect du programme de conditionnement-Retard de livraisonnon satisfaction du client-Dégradation de la qualité de matière première

3.2 Risques/objectifsEn se basant sur les risques relevés dans l"étape précédentes etla réflexion d"un groupe de travail, constitué de trois membres: ledirecteur de lastation, le responsable conditionnement et leresponsable technique et assurance qualité. Nous avons établi unlien risques-objectifs.Tableau2.Risques/objectifsRisquesObjectifs opérationnelsProduit non-conformeMaîtriser la qualité deproduitAssurer une formationcontinue sur les produitsNon respect des exigencesclientDiminuer les réclamationsclientsRetard de la livraisonRespecter le programme deconditionnementPanne imprévus des machinesAugmenter la disponibilitémachine.Non disponibilité delamatièrepremièreContrôler l"état de stockNon respect du programmeRespecter le programme deconditionnement--Améliorer la productivité--Maîtriser les coûts--Respecter l"environnement--Assurer la sécurité dupersonnel3.3.Identification des facteurs clé de processusNous avonsdéclinéles objectifs opérationnels en facteurs clé desuccès, en les classant selon les axes de tableau de bordprospectifs (tableau3)Tableau3. Objectifs/ FCPAxeObjectifsopérationnels(OO)Facteurs clé de processusFCPFinancierMaîtriser les coûtsMaîtriser les coûts denon qualitéAugmenter laproduction annuelleAugmentation de laproduction tomateClientDiminuer lesréclamations clientsRespecter le délai delivraisonRespecter les exigencesclients en termes dequalitéProcessusinterneRespecter le programmede conditionnementRespecter leprogramme deconditionnementAugmenter ladisponibilité machine.-Application duprogramme de lamaintenancepréventive-Application duprogramme de la

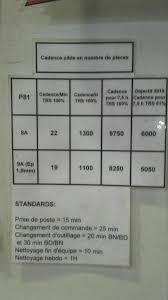

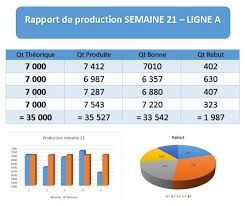

maintenance desinfrastructuresMaîtriser la qualité deproduitDiminuer les écarts deproduitContrôler l"état destockGarder un stock desécuritéApprentissageorganisationnelAssurer une formationcontinue sur les produitsRespect du plan deformationSécuritésocial etsociétalRespecterl"environnement-Gérer les déchetsrecyclables-Surveiller laconsommationd"énergieAssurer la sécurité depersonnelDiminuer les accidentsde travailEtape3: Filtration des indicateursEn se basant sur le modèle SCOR, nous avons commencé parl"identification des indicateurs de niveau trois pourleprocessus conditionnement .Nous rappelons que ce modèle donnedes indicateurs génériquespar processus. A cet effet, nous proposons de retenir que le bilanl"interaction entre ces indicateurs et ceux issues du questionnairepublié dans notre article[Naciri O et al2015], qui porte sur lesindicateurs de performanceimportants dans le secteur industrielmarocain. Le résultat de ce travail est donné dans le tableau4.Tableau4.Interaction Indicateurs SCOR/ Benchmarkingd"indicateurs du processus production, Source: ElaborationpersonnelIndicateurs communsTRS =Taux de disponibilité x Taux de performance x Tauxde qualitéNombre d"Ordres de Productions finis en retard ÷ nombretotal d"Ordres de ProductionDélai nécessaire au renvoi en production ÷ nombre de piècesrenvoyées en productionCadence de production réelle ÷ cadence de productionobjectifTemps de production réel / Temps de production théoriqueTemps de cycle x Production réelle/ Temps de productionréelNombre de défauts produits dus à la qualité des matièrespremières ÷ nombre de défauts totalConsommation mensuelle d"énergie.Quantité de déchets recyclésCoût des produits abimes dus aux erreurs du personnel ÷cout total des produits abimesCoût de défauts produits dus à la qualité des matièrespremières ÷ Coût total des défautsCoût total de production ÷ nombre total d"unités produitesCoût de production ÷ Coût des ventesCoûts associes à l"arrêt de machinesCoût de production vs an dernier vs budget

Etape4:Proposition d"indicateursD"après notre étude, nous remarquons que le référentiel SCORne prend pas en compte l"aspect apprentissage organisationnel etclient interneainsi que la sécurité socialedans la mesure de laperformance production, A cet effet, nous trouverons qu"il estnécessaire de proposer des indicateurs pour cestroisaxes. Pourcela, nous avons retenu les indicateurs jugés importants pour lesindustries de notre échantillon d"étude (Naciri O et al,2015)etqui s"accorde avec les objectifs de la société.4.1 Choixdes indicateurs:Pour l"axe financier:Nous avons gardé l"indicateur de performance utilisé parl"entreprise qui répond à l"augmentation de la productiontomate:Augmentation de la production tomatePour la maîtrise du coût de non qualité, nous avonsproposé deuxindicateurs:% produits abîmés dus aux erreurs du personnel% défaut produits dus à la qualité de MPPour l"axe processus interne:Pour le processus conditionnement le respect du délai delivraison dépend de respect de programme deconditionnement.De ce fait, nous avons proposé un indicateur qui répond à cesdeux FCPs:Ordre de production réaliséConcernant l"Application du programme de la maintenancepréventiveet ladiminution des écarts de produit, nous avonsattribué l"indicateur:Taux de rendement synthétique (TRS)Pour le stock de sécurité, il faut que le responsableconditionnement suit la situation de stock à tout instant et avoirun stock minimal pour empêcher la rupture. Pour ce facteur nousproposons l"indicateurde processus approvisionnement:Etat du stockPour l"axe client:Le respect des exigences clients en termes de qualité est reflétépar l"indicateur:Nombre de réclamation clientPour l"axe apprentissage organisationnel:Nous sélectionnons les indicateurs suivants:Taux d"arrêt de production dû aumanque de formationdu personnelPour l"axe sécurité social et sociétal:Pour surveiller la consommation d"énergie nous suggéronsl"indicateur:Consommationmensuelle d"énergie.Pour la gestion des déches recyclables, nous proposons cetindicateur:Quantité de déchets recyclés.Le dernier indicateur est consacré à la mesure des accidents detravail:Taux de fréquence des accidentsNous proposons de synthétiser les sources de nos indicateurs deperformance, sous forme d"une matrice (figure7)

Figure6.Matrice Indicateurs / sourcesSource: Elaboration personnelFinalement, nous synthétisant nos travaux sous forme d"untableau (tableau5) qui représente les indicateurs de performanceproposés, et qui sont classé selon les axes de tableau de bordprospectifs. Ainsi nous présentons le mode de calcul de cesindicateurs, la performance cible, la fréquence et le responsablede collecte des données.Tableau5.Système d"indicateurs de performance deprocessus production Source: (Elaborationpersonnel)AXESIndicateursdeprocessusMode de calculPerformanceFréquenceResponsableFinancier% produitsabîmés dusaux erreursdupersonnelCoût des produitsabimés dus auxerreurs dupersonnel ÷ couttotal des produitsabimes1%TrimestrielleResponsablequalité% défautproduits dusà la qualitéde MPCoût de défautsproduits dus à laqualité desmatièrespremières ÷ Coûttotal des défauts1%TrimestrielleResponsablequalitéClientinterneNombre deréclamationclientNombre deréclamation client3AnnuelResponsableconditionnementProcessus interne% de défautproduit dueà la qualitéde MPNombre dedéfauts produitsdus à la qualitédes matièrespremières ÷nombre dedéfauts total1%TrimestrielleResponsablequalitéTaux derendementsynthétiqueTaux dedisponibilité xTaux deperformance xTaux de qualité≥70%TrimestrielleResponsableconditionnement

Augmentation de laproductionannuelleTomateTotalproduction(n)/total production(n-1)15%AnnuelResponsableconditionnementOrdre deproductionréaliséNombre d"Ordresde Productionsfinis en retard ÷nombre totald"Ordres deProduction≥75%TrimestrielleResponsableconditionnementEtat dustockStock actuel/capacité destockage≥10%RégulierResponsablemagasinApprentissageorganisationnelTaux d"arrêtdeproductiondû aumanque deformationdupersonnelArrêt deproduction dû aumanque deformation dupersonnel / Totaldes arrêts deproduction≥90%AnnuelResponsablequalitéSécuritésocial etsociétalQuantité dedéchetsrecyclés.Quantité dedéchets recyclés.--TrimestrielleResponsablequalitéConsommationmensuelled"énergie.Consommationmensuelled"énergie.--MensuelleResponsablequalitéTaux defréquencedesaccidentsNombre desaccidents*106/nombre desheures travailléAnnuelResponsablepersonnelle7.CONCLUSIONNotre contribution était la proposition d"une démarche structuréeet générique pour piloter les principaux processus d"unechainelogistique interne.Dans cet article, nous avons appliqué notre démarche sur unestation de conditionnement de fruits et légumes et nous avonsréussit à établir un système d"indicateurs de performance de sonprocessus de conditionnement.Le prochain objectif sera de compléter notre démarche par lamise en uvre d"un tableau de bord de processus et del"appliquer sur un autre cas industriel afin de garantir l"aspectgénérique de notre démarche.8.REFERENCESBERGERON H. (2002),"La gestion stratégique et lesmesures dela performance non financière des PME ",6ème congrès international francophone sur la PME,HEC Montréal,octobre,17 pColin,J.et Paché,G. (1988),La logistique de distribution,Chotard et associés éditeurs, ParisF. Gillet-Goinard, L. Maithi, Toute la fonction production,L"Usine Nouvelle/Dunod,2007

Julien Francois,2008 Planication deschaines logistiques :modélisation duSystème décisionnel et performance. Thèsedoctorat2008,l'université bordeaux1,école doctorale dessciencesphysiques et de l'ingénieur.KAPLAN R., NORTON D. : " Using the Balanced Scorecard Asa Strategic Management System", in Harvard, BusinessReview,Jan.Feb.1996 [1996-1]Kaplan R.et Norton D. (2001),Comment utiliser le tableau debord prospectif, Éditions d"organisation,chapitres2 et3,pp31-113KPI"s Kpi2014 referential on KPIsGraham A.K. (2001),Challenge Your Balanced Scorecard,Executive journal,May/June2001Guichané, Jean-Pierre(2006), ,Comprendre les décisions dansles organizations. Février2006GRANDHAYE.J.P,POISSON.P,(2001),"Lemanagement parla valeur pour concevoir etrédiger un projetd"établissement hospitalier», Congrès international del"AFAVLorino(2001)LORINO P. (2002),Vers une théoriepragmatique etsémiotique des outils appliquée auxinstruments de gestion,documents de recherche DR02015,ESSEC,Juillet,34 p.Michel, D., Gillet, G., Volovitch, M., Pessac, B., Calothy, G.,and Brun,G. (1989).Expression of a novel gene encoding a51.5 kD precursor protein is induced by different retroviraloncogenes in quail neuroretinal cells.Oncogene Res4,127-136.Morana,J.et Pinardi G. (2003),Elaboration d'un tableau de borddes coûts logistiques de distribution, Revue Française deGestion Industrielle,Vol.22,n°4,pp.77-95Naciri O.,Alami A.,Herrou B.,Hammoumi M.,2014.Design ofan evaluation system and performance management ofsupply service : case study.Volume6,Issue1,January,2014Edition International Journal of Scientific andEngineering Research (IJSER)-(ISSN2229-5518).Naciri O.,Alami A.,Herrou B.,Hammoumi M.,2015Investigation of the importance of performance indicators inthe control of the supply chain of the Moroccanindustrielsector.Volume6,Issue5,May2015 Edition InternationalJournal of Scientific and Engineering Research (IJSER)-(ISSN2229-5518).SCOR,2012.SCOR Version11.0 Overview,URL:http://www.supply-chain.org.SCOR,2012.SCORVersion11.0 Overview,URL:http://www.supply-chain.orgSoderberg Marvin J.,(2006),THE BALANCED SCORECARD:STRUCTURE AND USE IN CANADIAN COMPANIES,A Thesis Submitted toUniversity of Saskatchewan.Valentine,J.P.,R.H.Magierowski,and C.R.Johnson2007,'Mechanisms of invasion: establishment, spread andpersistence of introduced seaweed populations' , BotanicaMarina,vol.50,pp.351-36

quotesdbs_dbs32.pdfusesText_38[PDF] Tutoriel Yahoo Groupes Cantal-Liens

[PDF] Internet la messagerie Orange 1er pas

[PDF] Plateforme de la Filière Automobile. Club des Acteurs Régionaux de l Industrie Automobile. Associations Régionales de l Industrie Automobile

[PDF] Union Nationale des Centres Communaux d Action Sociale

[PDF] LIVRET D ACCUEIL EN EHPAD

[PDF] REGLEMENT DE JEU SUR INTERNET

[PDF] R COM 0053/11/HCC Feuillet 1 ---------------------------------------------------------------------------------------------------------------------

[PDF] OUTILS ET SERVICES NUMÉRIQUES DE L UNIVERSITÉ D ORLÉANS. «Faire du numérique un outil pédagogique au service de la vie étudiante»

[PDF] BIEN S ASSURER, UN ACTE

[PDF] RETOUR d EXPERIENCE Déploiement de la conciliation médicamenteuse d entrée et de la présence du pharmacien dans les unités de soins

[PDF] Charte Qualité Emploi-Formation. Spectacle Vivant

[PDF] MODE D EMPLOI DE CKFINDOR ET CKEDITOR AVERTISSEMENTS

[PDF] médecins de famille Humanisme Globalité Préparer des Québec de demain Continuité Polyvalence Compétence Responsabilité pour

[PDF] A. Se connecter au LCS : taper l'adresse du collège dans la barre d'adresse :